- دسته بندی : مقالات

- درتاریخ : 21 مرداد 1404

- بدون دیدگاه

- زمان مطالعه : 4 دقیقه

تحلیل خرابی در کف های بتنی تحت بارهای لیفتراک های صنعتی

کف سازی بتنی و ترمیم صنعتی، دو موضوع حیاتی در حفظ و بهبود عملکرد ساختمان ها و سازه های صنعتی هستند. وقتی کف های بتنی در طول زمان دچار ترک، فرسودگی یا آسیب می شوند، کیفیت کار و ایمنی محیط تحت تاثیر قرار میگیرد. در این مطلب، به زبان ساده و قابل فهم، اهمیت کف سازی بتنی و روش های نوین ترمیم صنعتی را بررسی میکنیم. اگر شما هم می خواهید با راهکارهای کاربردی و موثر برای حفظ استحکام و زیبایی کف های بتنی آشنا شوید، این مطلب دقیقاً برای شماست. همراه ما باشید تا نکات مهم و مفیدی را درباره انواع کف سازی و بهترین روش های ترمیم صنعتی یاد بگیرید و انتخاب درست تری داشته باشید.

تحلیل خرابی پیشرونده در کف های بتنی تحت بارهای متناوب لیفتراک های صنعتی:

یکی از چالش های مهم در محیط های صنعتی و انبارها، خرابی پیشرونده در کف های بتنی تحت بارهای متناوب لیفتراک های صنعتی است. این خرابی زمانی اتفاق می افتد که کف بتنی، بارهای سنگین و مکرر، مانند وزن و حرکت لیفتراک ها را تحمل میکند و به مرور زمان ساختار آن ضعیف می شود. بارهای متناوب به این معناست که فشار و نیرو به طور مداوم و متناوب روی کف اعمال می شود، نه یک بار ثابت. این نوع بارگذاری باعث ایجاد ترک های کوچک در سطح و عمق بتن می شود که به تدریج رشد میکنند و در نهایت به خرابی گسترده منجر می گردند.

دلیل اصلی این خرابی، خستگی مصالح بتن است که تحت تاثیر فشارهای تکرار شونده قرار میگیرد. بتن، اگرچه مصالحی مقاوم در برابر فشار است، اما در برابر نیروهای مکرر و خمشی حساس تر است و با تکرار بارگذاری، میکرو ترک ها به هم متصل شده و ترک های بزرگ تر شکل می گیرند. علاوه بر وزن لیفتراک، سرعت حرکت، نوع لاستیک و شرایط زیرسازی نیز روی شدت خرابی تاثیرگذار است.

برای مقابله با این مشکل، استفاده از کف سازی های تقویت شده با افزودنی ها و مواد پلیمری، طراحی مناسب ضخامت کف و اجرای دقیق زیرسازی اهمیت زیادی دارد. همچنین بازرسی دوره ای و ترمیم به موقع ترک ها می تواند روند خرابی را کند کرده و عمر مفید کف بتنی را افزایش دهد. شناخت دقیق این روند به مدیران و مهندسین کمک میکند تا هزینه های نگهداری را کاهش داده و محیط کاری ایمن تر و پایدارتر داشته باشند.

بیشتر بدانید:

مشکلات رایج کفسازی صنعتی و راهکارهای نوین در رفع آنها

جدیدترین فناوری های روز در کف سازی صنعتی(سال 2025)

بررسی کارایی افزودنی های پوزولانی در افزایش دوام کف های صنعتی در برابر سولفات:

کف های صنعتی معمولاً در محیط هایی قرار دارند که ممکن است در معرض مواد شیمیایی و سولفات ها باشند. سولفات ها باعث تخریب و ضعف بتن می شوند و دوام کف ها را کاهش می دهند. افزودنی های پوزولانی، موادی طبیعی یا مصنوعی هستند که به بتن اضافه می شوند و خواص آن را بهبود می بخشند. در ادامه، چند مزیت مهم این افزودنی ها در برابر سولفات را بررسی میکنیم.

- کاهش نفوذپذیری بتن

افزودنی های پوزولانی باعث می شوند ساختار بتن متراکم تر شده و منافذ ریز آن کمتر شود. این ویژگی جلوی نفوذ سولفات ها به داخل بتن را میگیرد و از واکنش های مخرب جلوگیری میکند. - افزایش مقاومت شیمیایی

پوزولان ها با واکنش شیمیایی با هیدروکسید کلسیم در بتن، مواد جدیدی تولید میکنند که مقاوم تر و کمتر واکنش پذیر با سولفات ها هستند. به این ترتیب، مقاومت بتن در برابر حملات شیمیایی سولفات افزایش پیدا می کند. - کاهش ترک های ناشی از واکنش های سولفاتی

سولفات ها می توانند باعث ایجاد ترک و شکست در بتن شوند. افزودنی های پوزولانی با بهبود پیوستگی و استحکام بتن، به کاهش ترک های ناشی از این واکنش ها کمک میکنند. - افزایش طول عمر کف های صنعتی

با کاهش آسیب های سولفاتی و افزایش مقاومت، کف های صنعتی ساخته شده با افزودنی های پوزولانی عمر طولانی تر و عملکرد بهتر خواهند داشت. به طور کلی می توان گفت، استفاده از افزودنی های پوزولانی، یک راهکار موثر و به صرفه برای محافظت از کف های بتنی صنعتی در برابر سولفات است. این مواد به شما کمک میکنند تا هزینه های تعمیر و نگهداری کاهش یافته و محیط کاری پایدارتر و ایمن تر شود.

به کارگیری سیمان های ژئوپلیمرهای در کف سازی های مقاوم به حرارت و مواد شیمیایی:

استفاده از سیمان های ژئوپلیمر در کف سازی های مقاوم به حرارت و مواد شیمیایی، یک فناوری نوین و بسیار کارآمد است که به طور چشمگیری کیفیت و دوام کف های صنعتی را افزایش می دهد. سیمان های ژئوپلیمر برخلاف سیمان های معمولی، از مواد معدنی فعال شده با قلیایی ساخته می شوند و ویژگی های خاصی دارند که آن ها را برای محیط های سخت و پرچالش ایده آل میکند. از تاثیرات مثبت سیمان های ژئوپلیمر در کف سازی صنعتی می توان به موارد زیر اشاره کرد:

- مقاومت بالا در برابر حرارت: سیمان های ژئوپلیمر تا دماهای بسیار بالا (بیش از 600 درجه سانتیگراد) مقاوم هستند، در حالی که سیمان های معمولی در دماهای بالا دچار ترک خوردگی و آسیب می شوند. این ویژگی باعث می شود کف های ساخته شده با ژئوپلیمر در محیط هایی مثل کارخانه های پتروشیمی، صنایع فلزی و کوره ها بهترین عملکرد را داشته باشند.

- مقاومت شیمیایی عالی: این سیمان ها به دلیل ساختار ویژه خود در برابر مواد شیمیایی خورنده مانند اسیدها و بازها بسیار مقاوم هستند. این ویژگی برای کف سازی محیط هایی که با مواد شیمیایی سر و کار دارند، مثل آزمایشگاه ها و صنایع شیمیایی، بسیار مهم است.

- دوام و استحکام طولانی مدت: کف های ساخته شده با سیمان ژئوپلیمر، به دلیل پیوندهای قوی تر و ساختار متراکم تر، عمر طولانی تری داشته و کمتر نیاز به تعمیرات دارند.

- دوستی با محیط زیست: تولید سیمان ژئوپلیمر آلودگی کمتری نسبت به سیمان پرتلند ایجاد میکند و مصرف انرژی کمتری دارد.

با توجه به این ویژگی ها، استفاده از سیمان های ژئوپلیمر در کف سازی صنعتی یک انتخاب هوشمندانه و اقتصادی برای محیط های سخت و پرخطر است که هم از نظر دوام و هم مقاومت در برابر عوامل مخرب، کیفیت بالایی را تضمین میکند.

مطالعه بیشتر:

اجرای اصولی کف سازی صنعتی | راهنمای کامل اجرای کفسازی صنعتی از صفر تا صد

ارزیابی مکانیزم های ترک زایی زودرس در بتن های کف صنعتی با مقاومت بالا:

یکی از موضوعات کلیدی برای تضمین کیفیت و دوام کف های صنعتی، ارزیابی مکانیزم های ترک زایی زودرس در بتن های کف صنعتی با مقاومت بالاست. بتن های با مقاومت بالا معمولاً برای کف های صنعتی به کار می روند که نیاز به تحمل بارهای سنگین و شرایط سخت دارند. اما با وجود مقاومت بالا، ترک های زودرس می توانند باعث کاهش عمر و کارایی بتن شوند.

مهمترین مکانیزم های ترک زایی زودرس در این بتن های سخت (آرملات):

- انقباض پلاستیک: پس از ریختن بتن، آب موجود در سطح بتن به سرعت تبخیر می شود و باعث جمع شدگی و ایجاد ترک های سطحی میگردد. این ترک ها معمولاً در ساعات اولیه بعد از اجرا ظاهر می شوند و اگر به موقع کنترل نشوند، عمیق تر خواهند شد.

- انقباض خشک شدن: بعد از سخت شدن اولیه، بتن به مرور زمان آب خود را از دست می دهد و دچار انقباض خشک شدن می شود. این فرآیند اگر با محدودیت هایی مثل اتصال به سازه های اطراف همراه باشد، باعث ایجاد ترک های داخلی و سطحی می گردد.

- تنش های حرارتی: تفاوت دما بین سطح و داخل بتن، به خصوص در کف های وسیع، باعث ایجاد تنش های حرارتی می شود که این می تواند منجر به ترک های حرارتی گردد.

- بارگذاری زودهنگام: اعمال بارهای سنگین یا ترافیک پیش از اینکه بتن به مقاومت کافی برسد، باعث افزایش احتمال ترک خوردن می شود.

برای کاهش ترک های زودرس، استفاده از افزودنی های مناسب، اجرای صحیح مراحل آبرسانی و نگهداری بتن و طراحی دقیق مصالح ضروری است. همچنین انتخاب زمان مناسب برای بارگذاری و کنترل شرایط محیطی تاثیر زیادی در کاهش ترک ها دارد. شناخت دقیق این مکانیزم ها به مهندسین و پیمانکاران کمک میکند تا کف های بتنی صنعتی با دوام و عملکرد بهتر تولید کنند.

ترمیم میکروترک های کف بتنی با استفاده از باکتریهای خود ترمیمگر:

ترمیم میکروترک های کف بتنی به کمک باکتری های خود ترمیم گر، یک روش نوین و طبیعی برای افزایش دوام و عمر مفید کف های بتنی است. در طول زمان، کف های بتنی ممکن است به دلیل فشارهای محیطی، حرارتی یا بارگذاری های سنگین دچار ترک های ریز یا همان میکروترک شوند. اگر این ترک ها به موقع ترمیم نشوند، باعث نفوذ آب و مواد مخرب به داخل بتن شده و خرابی های جدی ایجاد میکنند. اما چگونه باکتری های خود ترمیم گر این ترک ها را ترمیم میکنند؟

در این روش، باکتری های خاصی که توانایی زنده ماندن در محیط بتن را دارند، به داخل مخلوط بتن اضافه می شوند. این باکتری ها در شرایط عادی غیرفعال هستند، اما زمانی که بتن ترک می خورد و آب وارد ترک ها می شود، باکتری ها فعال می شوند. این باکتری ها کلسیم موجود در محیط را به شکل کربنات کلسیم (CaCO3) رسوب می دهند که همانند ملات طبیعی عمل کرده و ترک ها را پر و ترمیم میکند.

مزایای استفاده از باکتری های خود ترمیمگر:

از مهم ترین مزایای استفاده از باکتری های خود ترمیم گر می توان به موارد زیر اشاره کرد:

- افزایش طول عمر بتن: با پر شدن ترک ها، نفوذ آب و مواد مخرب کاهش یافته و بتن دیرتر آسیب می بیند.

- کاهش هزینه های تعمیر: ترمیم خودکار ترک ها نیاز به عملیات پیچیده و پرهزینه ترمیم را کاهش می دهد.

- محیط زیست دوست: این روش به دلیل استفاده از مواد طبیعی، کمترین آسیب را به محیط زیست وارد میکند.

استفاده از باکتری های خود ترمیم گر، فناوری نوینی است که می تواند آینده کف سازی بتنی صنعتی را به سمت سازه های پایدارتر و بادوام تر هدایت کند. این روش ساده، موثر و اقتصادی باعث می شود تا مشکلات ناشی از ترک های ریز به آسانی و به صورت خودکار حل شوند.

مطالعه بیشتز:

ترمیم کفسازی سوله ها، پارکینگ ها، و انبارها | روش ها و هزینه های ترمیم

ترمیم کفپوش آرملات ( بتن سخت ) انواع صنایع

ترمیم کفپوش اپوکسی انواع صنایع

ترمیم بتن کرمو و آسیب دیده | اصول و روش ترمیم بتن

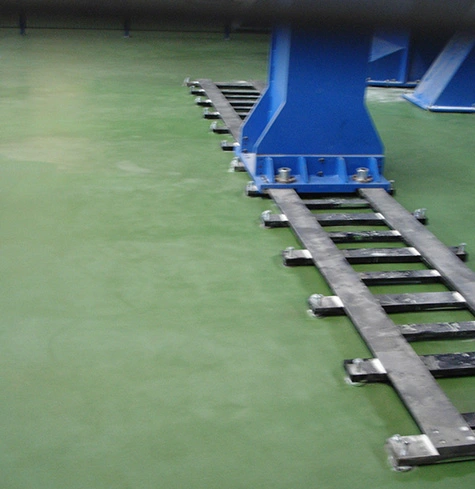

تحلیل عمر مفید کف های صنعتی بتن الیافی در انبارهای لجستیکی:

همانطور که پیش از این نیز اشاره کردیم، کف های صنعتی در انبارهای لجستیکی دائماً تحت فشار ناشی از تردد لیفتراک ها، بارگذاری های سنگین و تغییرات دمایی قرار دارند. استفاده از بتن الیافی در این نوع کف ها، یک راهکار موثر برای افزایش دوام و عمر مفید سازه به شمار می رود. بتن الیافی، ترکیبی از بتن معمولی و الیاف تقویت کننده (مانند الیاف فولادی، پلی پروپیلن یا شیشه ای) است که به شکل یکنواخت در مخلوط پخش می شوند. اما چرا بتن الیافی برای کف های لجستیکی مناسب است؟ در ادامه به چند دلیل آن اشاره می کنیم:

- افزایش مقاومت در برابر ترک زایی: الیاف در بتن نقش مهاربند دارند و از گسترش ترک ها جلوگیری میکنند. این موضوع باعث حفظ یکپارچگی کف در برابر بارهای متمرکز و ضربه ای می شود.

- بهبود عملکرد در برابر سایش و خستگی: در انبارهای پرتردد، سطح بتن به مرور فرسایش می یابد. بتن الیافی مقاومت بیشتری در برابر سایش دارد و در برابر بارهای تکراری دوام بیشتری نشان می دهد.

- کاهش نیاز به درز انبساط: به دلیل کاهش ترک خوردگی، می توان فاصله درزهای انبساط را افزایش داد، که این باعث کاهش هزینه های نگهداری و راحتی بیشتر در استفاده از فضا می شود.

عمر مفید کف های بتن الیافی در انبارهای لجستیکی:

عمر مفید کف های بتن الیافی در انبارهای لجستیکی معمولاً بین 15 تا 25 سال (یا حتی بیشتر) است. در صورتی که طراحی، اجرا و نگهداری به درستی انجام شود. این نوع کف سازی، سرمایه گذاری بلند مدت و پایداری را برای فضاهای صنعتی فراهم می آورد.

بررسی عملکرد درزگیرهای الاستومری در درزهای انبساطی کف های صنعتی سنگین:

درزهای انبساطی یکی از بخش های ضروری در کف سازی صنعتی هستند. این درزها به بتن اجازه می دهند که در اثر تغییرات دما، رطوبت و نشست سازه، به صورت کنترل شده منبسط یا منقبض شود، بدون اینکه ترک های غیر قابل پیش بینی ایجاد گردد. برای عملکرد صحیح این درزها، استفاده از درزگیرهای مناسب ضروری است. در این میان، درزگیرهای الاستومری نقش بسیار مهمی ایفا میکنند. در ادامه عملکرد و مزایای درزگیرهای الاستومری را شرح می دهیم:

- انعطاف پذیری بالا: الاستومرها خاصیت کشسانی بالایی دارند. این ویژگی باعث می شود که بتوانند تغییرات حجمی بتن را به خوبی تحمل کرده و درز را در حالت بسته نگه دارند، حتی زمانی که بتن منبسط یا منقبض می شود.

- مقاومت شیمیایی و مکانیکی: درزگیرهای الاستومری در برابر روغن ها، مواد شیمیایی صنعتی، سایش و فشار ناشی از تردد لیفتراک ها و ماشین آلات سنگین مقاومت بالایی دارند که این ویژگی ها برای کف های صنعتی سنگین حیاتی است.

- آب بندی مؤثر: این درزگیرها از نفوذ آب، گرد و غبار و مواد شیمیایی به داخل درز جلوگیری کرده و همچنین مانع از تخریب تدریجی بتن می شوند.

- طول عمر بالا و نگهداری آسان: درزگیرهای الاستومری، در صورت انتخاب صحیح و اجرای درست، عمر طولانی دارند و نیاز به تعمیرات مکرر ندارند.

استفاده از درزگیرهای الاستومری در کف سازی های صنعتی سنگین، راه حلی مطمئن و مؤثر برای حفظ دوام سازه و کاهش هزینه های نگهداری در بلند مدت است. انتخاب نوع مناسب درزگیر و اجرای دقیق آن، کلید عملکرد موفق درزهای انبساطی است.

مقایسه روش های تزریق رزین های پلی یورتان و اپوکسی در تعمیر ترک های عمیق کف:

ترک های عمیق در کف های بتنی صنعتی، اگر به موقع و اصولی ترمیم نشوند، می توانند باعث نفوذ آب، مواد شیمیایی و در نهایت آسیب جدی به سازه گردند. دو روش رایج برای تعمیر این ترک ها، تزریق رزین های پلی یورتان (PU) و اپوکسی (Epoxy) است. هر کدام از این روش ها کاربرد خاص خود را دارند. در ادامه به مقایسه این دو روش می پردازیم.

- عملکرد:

رزین اپوکسی پس از تزریق در ترک، سخت می شود و دو طرف ترک را به صورت کامل به هم می چسباند. این ماده پیوندی بسیار محکم ایجاد میکند که به بازسازی مقاومت سازه ای کمک میکند. در مقابل، پلی یورتان خاصیت انعطاف پذیری دارد. با ورود به ترک و تماس با رطوبت، شروع به کف کردن و انبساط میکند. این انبساط باعث پر شدن فضای داخلی ترک می شود و آن را آب بند میکند، بدون اینکه ترک الزاماً از نظر سازه ای تقویت شود.

- مقاومت مکانیکی:

اپوکسی دارای مقاومت بسیار بالایی در برابر فشار و بارگذاری است و برای فضاهایی که تردد سنگین دارند، مناسب تر است. پلی یورتان به دلیل خاصیت الاستیکی، مقاومت کمتری در برابر فشار دارد اما در شرایطی که نیاز به انعطاف باشد، عملکرد بهتری دارد.

- شرایط محیطی اجرا

اپوکسی برای عملکرد مؤثر، نیاز به محیط خشک و عاری از رطوبت دارد. اگر ترک مرطوب یا دارای نشت آب باشد، اپوکسی نمی تواند به درستی عمل کند. اما پلی یورتان دقیقاً در چنین شرایطی کارایی دارد. این رزین با آب واکنش داده و منبسط می شود، در نتیجه ترک های مرطوب یا در حال نشت را به خوبی پر میکند.

- کاربرد مناسب

اپوکسی برای ترک هایی مناسب است که عمیق، خشک و پایدار باشند. یعنی ترک هایی که در آینده دیگر حرکت یا تغییر شکل نخواهند داشت. اما پلی یورتان برای ترک هایی که در حال گسترش، همراه با لرزش یا دارای نشت هستند، گزینه ای مناسب تر است.

انتخاب بین اپوکسی و پلی یورتان به شرایط ترک، رطوبت محیط و نوع فشار وارد بر کف بستگی دارد. اگر هدف تقویت سازه ای ترک باشد و شرایط خشک فراهم باشد، اپوکسی انتخاب بهتری است. اما اگر مشکل اصلی نشت، رطوبت یا حرکت ترک باشد، پلی یورتان راه حلی مؤثر و ایمن خواهد بود.

برای درک بهتر، در جدول زیر مقایسه ای بین این دو روش، برای تعمیر ترک های عمیق در کف های صنعتی ارائه شده است:

| معیار مقایسه | رزین اپوکسی | رزین پلی یورتان |

| نوع عملکرد | ایجاد پیوند سخت و سازه ای | انعطاف پذیر، آب بند و پر کننده ترک |

| مقاومت مکانیکی | بسیار بالا، مناسب بار سنگین | متوسط، مناسب برای ترک های متحرک |

| واکنش به رطوبت | نیاز به سطح کاملا خشک | قابل استفاده در ترک های مرطوب |

| سرعت گیرش | نسبتا سریع | معمولا سریع تر، بستگی به رطوبت دارد |

| مقاومت شیمیایی | بالا، اما نه در شرایط رطوبتی بالا | بالا، مخصوصا در برابر نفوذ رطوبت |

| موارد کاربرد | ترک های سازه ای و پایدار | ترک های فعال، مرطوب یا نشت دار |

بیشتر بدانید:

ماستیک درزگیر پلی اورتان چیست؟ | آرموفلکس | ماستیک برای درز بتن

تاثیر عملیات پرداخت سطحی بتن بر مقاومت سایشی کف کارخانه ها:

یکی از مهم ترین عوامل مؤثر در افزایش دوام و مقاومت سایشی کف های صنعتی، عملیات پرداخت سطحی بتن است. این عملیات نه تنها ظاهر سطح را بهبود می دهد، بلکه نقش کلیدی در عملکرد بلند مدت آن ایفا میکند.

در مرحله پرداخت، سطح بتن پس از گیرش اولیه صاف، متراکم و صیقلی می شود. این فرآیند باعث کاهش میزان خلل و فرج سطح شده و از ورود گرد و غبار، رطوبت و مواد شیمیایی به داخل بتن جلوگیری میکند. همچنین، پرداخت مناسب باعث بسته شدن سطح بتن و افزایش چگالی لایه های رویی می شود که این موضوع، مقاومت سایشی را به شکل چشمگیری بالا می برد.

روش های مختلفی برای پرداخت وجود دارد که از جمله آن ها می توان به پرداخت با ماله پروانه ای، سایش مکانیکی با دستگاه های مخصوص یا استفاده از مواد سخت کننده سطحی مانند سیلیس و کوراتز اشاره کرد. انتخاب روش مناسب به نوع کاربری کف، میزان بار وارده و شرایط محیطی بستگی دارد.

اگر عملیات پرداخت به درستی و در زمان مناسب انجام نشود، سطح بتن زبر، ناهموار و مستعد سایش زودرس خواهد شد. در نتیجه، هزینه های نگهداری افزایش می یابد و عمر مفید کف کاهش پیدا میکند. در نهایت، پرداخت صحیح سطحی بتن یکی از مؤثرترین راهکارها برای افزایش مقاومت سایشی کف کارخانه ها و کاهش هزینه های بلند مدت نگهداری است.

ارزیابی تاثیر رطوبت زیرسطحی در تخریب پوشش کف های صنعتی اپوکسی:

پوشش های اپوکسی یکی از پرکاربردترین گزینه ها برای محافظت و زیبا سازی کف های صنعتی هستند. این پوشش ها به دلیل مقاومت بالا در برابر مواد شیمیایی، سایش و فشار، در کارخانه ها، انبارها و فضاهای صنعتی سنگین استفاده می شوند. با این حال، یکی از عوامل مهم و گاهی پنهان که می تواند باعث تخریب زودهنگام این پوشش ها شود، رطوبت زیرسطحی است.

رطوبت زیرسطحی به آبی گفته می شود که از لایه های زیرین بتن، به دلایل مختلفی مثل نشت، عدم خشک شدن کامل یا بالا بودن سطح آب زیرزمینی، به سمت بالا حرکت میکند. وقتی این رطوبت به سطح زیرین لایه اپوکسی می رسد، به مرور زمان باعث جدا شدن چسبندگی اپوکسی از بتن می گردد. این فرآیند با ایجاد حباب، تاول یا ورقه شدگی سطح همراه است و عملکرد و ظاهر کف را به طور جدی تحت تاثیر قرار می دهد.

یکی دیگر از مشکلات این رطوبت، ایجاد فشار بخار است. وقتی رطوبت زیر سطح اپوکسی گیر می افتد و دمای محیط بالا می رود، بخار آب تولید شده فشار وارد میکند و پوشش را از سطح جدا می سازد. برای جلوگیری از این نوع تخریب، لازم است پیش از اجرای اپوکسی، رطوبت زیرسطحی با ابزارهای مناسب اندازه گیری شود. در صورت وجود رطوبت، باید زمان بیشتری برای خشک شدن بتن در نظر گرفت یا از پرایمرها و پوشش های مخصوص مقاوم به رطوبت استفاده کرد. شناخت این عامل پنهان می تواند از هزینه های بالای ترمیم و خرابی های زودرس جلوگیری کند.

کف سازی بتنی و ترمیم صنعتی، دو موضوع حیاتی در حفظ و بهبود عملکرد ساختمان ها و سازه های صنعتی هستند. وقتی کف های بتنی در طول زمان دچار ترک، فرسودگی یا آسیب می شوند، کیفیت کار و ایمنی محیط تحت تاثیر قرار میگیرد. در این مطلب، به زبان ساده و قابل فهم، اهمیت کف سازی بتنی و روش های نوین ترمیم صنعتی را بررسی میکنیم. اگر شما هم می خواهید با راهکارهای کاربردی و موثر برای حفظ استحکام و زیبایی کف های بتنی آشنا شوید، این مطلب دقیقاً برای شماست. همراه ما باشید تا نکات مهم و مفیدی را درباره انواع کف سازی و بهترین روش های ترمیم صنعتی یاد بگیرید و انتخاب درست تری داشته باشید.

تحلیل خرابی پیشرونده در کف های بتنی تحت بارهای متناوب لیفتراک های صنعتی:

یکی از چالش های مهم در محیط های صنعتی و انبارها، خرابی پیشرونده در کف های بتنی تحت بارهای متناوب لیفتراک های صنعتی است. این خرابی زمانی اتفاق می افتد که کف بتنی، بارهای سنگین و مکرر، مانند وزن و حرکت لیفتراک ها را تحمل میکند و به مرور زمان ساختار آن ضعیف می شود. بارهای متناوب به این معناست که فشار و نیرو به طور مداوم و متناوب روی کف اعمال می شود، نه یک بار ثابت. این نوع بارگذاری باعث ایجاد ترک های کوچک در سطح و عمق بتن می شود که به تدریج رشد میکنند و در نهایت به خرابی گسترده منجر می گردند.

دلیل اصلی این خرابی، خستگی مصالح بتن است که تحت تاثیر فشارهای تکرار شونده قرار میگیرد. بتن، اگرچه مصالحی مقاوم در برابر فشار است، اما در برابر نیروهای مکرر و خمشی حساس تر است و با تکرار بارگذاری، میکرو ترک ها به هم متصل شده و ترک های بزرگ تر شکل می گیرند. علاوه بر وزن لیفتراک، سرعت حرکت، نوع لاستیک و شرایط زیرسازی نیز روی شدت خرابی تاثیرگذار است.

برای مقابله با این مشکل، استفاده از کف سازی های تقویت شده با افزودنی ها و مواد پلیمری، طراحی مناسب ضخامت کف و اجرای دقیق زیرسازی اهمیت زیادی دارد. همچنین بازرسی دوره ای و ترمیم به موقع ترک ها می تواند روند خرابی را کند کرده و عمر مفید کف بتنی را افزایش دهد. شناخت دقیق این روند به مدیران و مهندسین کمک میکند تا هزینه های نگهداری را کاهش داده و محیط کاری ایمن تر و پایدارتر داشته باشند.

بیشتر بدانید:

مشکلات رایج کفسازی صنعتی و راهکارهای نوین در رفع آنها

جدیدترین فناوری های روز در کف سازی صنعتی(سال 2025)

بررسی کارایی افزودنی های پوزولانی در افزایش دوام کف های صنعتی در برابر سولفات:

کف های صنعتی معمولاً در محیط هایی قرار دارند که ممکن است در معرض مواد شیمیایی و سولفات ها باشند. سولفات ها باعث تخریب و ضعف بتن می شوند و دوام کف ها را کاهش می دهند. افزودنی های پوزولانی، موادی طبیعی یا مصنوعی هستند که به بتن اضافه می شوند و خواص آن را بهبود می بخشند. در ادامه، چند مزیت مهم این افزودنی ها در برابر سولفات را بررسی میکنیم.

- کاهش نفوذپذیری بتن

افزودنی های پوزولانی باعث می شوند ساختار بتن متراکم تر شده و منافذ ریز آن کمتر شود. این ویژگی جلوی نفوذ سولفات ها به داخل بتن را میگیرد و از واکنش های مخرب جلوگیری میکند. - افزایش مقاومت شیمیایی

پوزولان ها با واکنش شیمیایی با هیدروکسید کلسیم در بتن، مواد جدیدی تولید میکنند که مقاوم تر و کمتر واکنش پذیر با سولفات ها هستند. به این ترتیب، مقاومت بتن در برابر حملات شیمیایی سولفات افزایش پیدا می کند. - کاهش ترک های ناشی از واکنش های سولفاتی

سولفات ها می توانند باعث ایجاد ترک و شکست در بتن شوند. افزودنی های پوزولانی با بهبود پیوستگی و استحکام بتن، به کاهش ترک های ناشی از این واکنش ها کمک میکنند. - افزایش طول عمر کف های صنعتی

با کاهش آسیب های سولفاتی و افزایش مقاومت، کف های صنعتی ساخته شده با افزودنی های پوزولانی عمر طولانی تر و عملکرد بهتر خواهند داشت. به طور کلی می توان گفت، استفاده از افزودنی های پوزولانی، یک راهکار موثر و به صرفه برای محافظت از کف های بتنی صنعتی در برابر سولفات است. این مواد به شما کمک میکنند تا هزینه های تعمیر و نگهداری کاهش یافته و محیط کاری پایدارتر و ایمن تر شود.

به کارگیری سیمان های ژئوپلیمرهای در کف سازی های مقاوم به حرارت و مواد شیمیایی:

استفاده از سیمان های ژئوپلیمر در کف سازی های مقاوم به حرارت و مواد شیمیایی، یک فناوری نوین و بسیار کارآمد است که به طور چشمگیری کیفیت و دوام کف های صنعتی را افزایش می دهد. سیمان های ژئوپلیمر برخلاف سیمان های معمولی، از مواد معدنی فعال شده با قلیایی ساخته می شوند و ویژگی های خاصی دارند که آن ها را برای محیط های سخت و پرچالش ایده آل میکند. از تاثیرات مثبت سیمان های ژئوپلیمر در کف سازی صنعتی می توان به موارد زیر اشاره کرد:

- مقاومت بالا در برابر حرارت: سیمان های ژئوپلیمر تا دماهای بسیار بالا (بیش از 600 درجه سانتیگراد) مقاوم هستند، در حالی که سیمان های معمولی در دماهای بالا دچار ترک خوردگی و آسیب می شوند. این ویژگی باعث می شود کف های ساخته شده با ژئوپلیمر در محیط هایی مثل کارخانه های پتروشیمی، صنایع فلزی و کوره ها بهترین عملکرد را داشته باشند.

- مقاومت شیمیایی عالی: این سیمان ها به دلیل ساختار ویژه خود در برابر مواد شیمیایی خورنده مانند اسیدها و بازها بسیار مقاوم هستند. این ویژگی برای کف سازی محیط هایی که با مواد شیمیایی سر و کار دارند، مثل آزمایشگاه ها و صنایع شیمیایی، بسیار مهم است.

- دوام و استحکام طولانی مدت: کف های ساخته شده با سیمان ژئوپلیمر، به دلیل پیوندهای قوی تر و ساختار متراکم تر، عمر طولانی تری داشته و کمتر نیاز به تعمیرات دارند.

- دوستی با محیط زیست: تولید سیمان ژئوپلیمر آلودگی کمتری نسبت به سیمان پرتلند ایجاد میکند و مصرف انرژی کمتری دارد.

با توجه به این ویژگی ها، استفاده از سیمان های ژئوپلیمر در کف سازی صنعتی یک انتخاب هوشمندانه و اقتصادی برای محیط های سخت و پرخطر است که هم از نظر دوام و هم مقاومت در برابر عوامل مخرب، کیفیت بالایی را تضمین میکند.

مطالعه بیشتر:

اجرای اصولی کف سازی صنعتی | راهنمای کامل اجرای کفسازی صنعتی از صفر تا صد

ارزیابی مکانیزم های ترک زایی زودرس در بتن های کف صنعتی با مقاومت بالا:

یکی از موضوعات کلیدی برای تضمین کیفیت و دوام کف های صنعتی، ارزیابی مکانیزم های ترک زایی زودرس در بتن های کف صنعتی با مقاومت بالاست. بتن های با مقاومت بالا معمولاً برای کف های صنعتی به کار می روند که نیاز به تحمل بارهای سنگین و شرایط سخت دارند. اما با وجود مقاومت بالا، ترک های زودرس می توانند باعث کاهش عمر و کارایی بتن شوند.

مهمترین مکانیزم های ترک زایی زودرس در این بتن های سخت (آرملات):

- انقباض پلاستیک: پس از ریختن بتن، آب موجود در سطح بتن به سرعت تبخیر می شود و باعث جمع شدگی و ایجاد ترک های سطحی میگردد. این ترک ها معمولاً در ساعات اولیه بعد از اجرا ظاهر می شوند و اگر به موقع کنترل نشوند، عمیق تر خواهند شد.

- انقباض خشک شدن: بعد از سخت شدن اولیه، بتن به مرور زمان آب خود را از دست می دهد و دچار انقباض خشک شدن می شود. این فرآیند اگر با محدودیت هایی مثل اتصال به سازه های اطراف همراه باشد، باعث ایجاد ترک های داخلی و سطحی می گردد.

- تنش های حرارتی: تفاوت دما بین سطح و داخل بتن، به خصوص در کف های وسیع، باعث ایجاد تنش های حرارتی می شود که این می تواند منجر به ترک های حرارتی گردد.

- بارگذاری زودهنگام: اعمال بارهای سنگین یا ترافیک پیش از اینکه بتن به مقاومت کافی برسد، باعث افزایش احتمال ترک خوردن می شود.

برای کاهش ترک های زودرس، استفاده از افزودنی های مناسب، اجرای صحیح مراحل آبرسانی و نگهداری بتن و طراحی دقیق مصالح ضروری است. همچنین انتخاب زمان مناسب برای بارگذاری و کنترل شرایط محیطی تاثیر زیادی در کاهش ترک ها دارد. شناخت دقیق این مکانیزم ها به مهندسین و پیمانکاران کمک میکند تا کف های بتنی صنعتی با دوام و عملکرد بهتر تولید کنند.

ترمیم میکروترک های کف بتنی با استفاده از باکتریهای خود ترمیمگر:

ترمیم میکروترک های کف بتنی به کمک باکتری های خود ترمیم گر، یک روش نوین و طبیعی برای افزایش دوام و عمر مفید کف های بتنی است. در طول زمان، کف های بتنی ممکن است به دلیل فشارهای محیطی، حرارتی یا بارگذاری های سنگین دچار ترک های ریز یا همان میکروترک شوند. اگر این ترک ها به موقع ترمیم نشوند، باعث نفوذ آب و مواد مخرب به داخل بتن شده و خرابی های جدی ایجاد میکنند. اما چگونه باکتری های خود ترمیم گر این ترک ها را ترمیم میکنند؟

در این روش، باکتری های خاصی که توانایی زنده ماندن در محیط بتن را دارند، به داخل مخلوط بتن اضافه می شوند. این باکتری ها در شرایط عادی غیرفعال هستند، اما زمانی که بتن ترک می خورد و آب وارد ترک ها می شود، باکتری ها فعال می شوند. این باکتری ها کلسیم موجود در محیط را به شکل کربنات کلسیم (CaCO3) رسوب می دهند که همانند ملات طبیعی عمل کرده و ترک ها را پر و ترمیم میکند.

مزایای استفاده از باکتری های خود ترمیمگر:

از مهم ترین مزایای استفاده از باکتری های خود ترمیم گر می توان به موارد زیر اشاره کرد:

- افزایش طول عمر بتن: با پر شدن ترک ها، نفوذ آب و مواد مخرب کاهش یافته و بتن دیرتر آسیب می بیند.

- کاهش هزینه های تعمیر: ترمیم خودکار ترک ها نیاز به عملیات پیچیده و پرهزینه ترمیم را کاهش می دهد.

- محیط زیست دوست: این روش به دلیل استفاده از مواد طبیعی، کمترین آسیب را به محیط زیست وارد میکند.

استفاده از باکتری های خود ترمیم گر، فناوری نوینی است که می تواند آینده کف سازی بتنی صنعتی را به سمت سازه های پایدارتر و بادوام تر هدایت کند. این روش ساده، موثر و اقتصادی باعث می شود تا مشکلات ناشی از ترک های ریز به آسانی و به صورت خودکار حل شوند.

مطالعه بیشتز:

ترمیم کفسازی سوله ها، پارکینگ ها، و انبارها | روش ها و هزینه های ترمیم

ترمیم کفپوش آرملات ( بتن سخت ) انواع صنایع

ترمیم کفپوش اپوکسی انواع صنایع

ترمیم بتن کرمو و آسیب دیده | اصول و روش ترمیم بتن

تحلیل عمر مفید کف های صنعتی بتن الیافی در انبارهای لجستیکی:

همانطور که پیش از این نیز اشاره کردیم، کف های صنعتی در انبارهای لجستیکی دائماً تحت فشار ناشی از تردد لیفتراک ها، بارگذاری های سنگین و تغییرات دمایی قرار دارند. استفاده از بتن الیافی در این نوع کف ها، یک راهکار موثر برای افزایش دوام و عمر مفید سازه به شمار می رود. بتن الیافی، ترکیبی از بتن معمولی و الیاف تقویت کننده (مانند الیاف فولادی، پلی پروپیلن یا شیشه ای) است که به شکل یکنواخت در مخلوط پخش می شوند. اما چرا بتن الیافی برای کف های لجستیکی مناسب است؟ در ادامه به چند دلیل آن اشاره می کنیم:

- افزایش مقاومت در برابر ترک زایی: الیاف در بتن نقش مهاربند دارند و از گسترش ترک ها جلوگیری میکنند. این موضوع باعث حفظ یکپارچگی کف در برابر بارهای متمرکز و ضربه ای می شود.

- بهبود عملکرد در برابر سایش و خستگی: در انبارهای پرتردد، سطح بتن به مرور فرسایش می یابد. بتن الیافی مقاومت بیشتری در برابر سایش دارد و در برابر بارهای تکراری دوام بیشتری نشان می دهد.

- کاهش نیاز به درز انبساط: به دلیل کاهش ترک خوردگی، می توان فاصله درزهای انبساط را افزایش داد، که این باعث کاهش هزینه های نگهداری و راحتی بیشتر در استفاده از فضا می شود.

عمر مفید کف های بتن الیافی در انبارهای لجستیکی:

عمر مفید کف های بتن الیافی در انبارهای لجستیکی معمولاً بین 15 تا 25 سال (یا حتی بیشتر) است. در صورتی که طراحی، اجرا و نگهداری به درستی انجام شود. این نوع کف سازی، سرمایه گذاری بلند مدت و پایداری را برای فضاهای صنعتی فراهم می آورد.

بررسی عملکرد درزگیرهای الاستومری در درزهای انبساطی کف های صنعتی سنگین:

درزهای انبساطی یکی از بخش های ضروری در کف سازی صنعتی هستند. این درزها به بتن اجازه می دهند که در اثر تغییرات دما، رطوبت و نشست سازه، به صورت کنترل شده منبسط یا منقبض شود، بدون اینکه ترک های غیر قابل پیش بینی ایجاد گردد. برای عملکرد صحیح این درزها، استفاده از درزگیرهای مناسب ضروری است. در این میان، درزگیرهای الاستومری نقش بسیار مهمی ایفا میکنند. در ادامه عملکرد و مزایای درزگیرهای الاستومری را شرح می دهیم:

- انعطاف پذیری بالا: الاستومرها خاصیت کشسانی بالایی دارند. این ویژگی باعث می شود که بتوانند تغییرات حجمی بتن را به خوبی تحمل کرده و درز را در حالت بسته نگه دارند، حتی زمانی که بتن منبسط یا منقبض می شود.

- مقاومت شیمیایی و مکانیکی: درزگیرهای الاستومری در برابر روغن ها، مواد شیمیایی صنعتی، سایش و فشار ناشی از تردد لیفتراک ها و ماشین آلات سنگین مقاومت بالایی دارند که این ویژگی ها برای کف های صنعتی سنگین حیاتی است.

- آب بندی مؤثر: این درزگیرها از نفوذ آب، گرد و غبار و مواد شیمیایی به داخل درز جلوگیری کرده و همچنین مانع از تخریب تدریجی بتن می شوند.

- طول عمر بالا و نگهداری آسان: درزگیرهای الاستومری، در صورت انتخاب صحیح و اجرای درست، عمر طولانی دارند و نیاز به تعمیرات مکرر ندارند.

استفاده از درزگیرهای الاستومری در کف سازی های صنعتی سنگین، راه حلی مطمئن و مؤثر برای حفظ دوام سازه و کاهش هزینه های نگهداری در بلند مدت است. انتخاب نوع مناسب درزگیر و اجرای دقیق آن، کلید عملکرد موفق درزهای انبساطی است.

مقایسه روش های تزریق رزین های پلی یورتان و اپوکسی در تعمیر ترک های عمیق کف:

ترک های عمیق در کف های بتنی صنعتی، اگر به موقع و اصولی ترمیم نشوند، می توانند باعث نفوذ آب، مواد شیمیایی و در نهایت آسیب جدی به سازه گردند. دو روش رایج برای تعمیر این ترک ها، تزریق رزین های پلی یورتان (PU) و اپوکسی (Epoxy) است. هر کدام از این روش ها کاربرد خاص خود را دارند. در ادامه به مقایسه این دو روش می پردازیم.

- عملکرد:

رزین اپوکسی پس از تزریق در ترک، سخت می شود و دو طرف ترک را به صورت کامل به هم می چسباند. این ماده پیوندی بسیار محکم ایجاد میکند که به بازسازی مقاومت سازه ای کمک میکند. در مقابل، پلی یورتان خاصیت انعطاف پذیری دارد. با ورود به ترک و تماس با رطوبت، شروع به کف کردن و انبساط میکند. این انبساط باعث پر شدن فضای داخلی ترک می شود و آن را آب بند میکند، بدون اینکه ترک الزاماً از نظر سازه ای تقویت شود.

- مقاومت مکانیکی:

اپوکسی دارای مقاومت بسیار بالایی در برابر فشار و بارگذاری است و برای فضاهایی که تردد سنگین دارند، مناسب تر است. پلی یورتان به دلیل خاصیت الاستیکی، مقاومت کمتری در برابر فشار دارد اما در شرایطی که نیاز به انعطاف باشد، عملکرد بهتری دارد.

- شرایط محیطی اجرا

اپوکسی برای عملکرد مؤثر، نیاز به محیط خشک و عاری از رطوبت دارد. اگر ترک مرطوب یا دارای نشت آب باشد، اپوکسی نمی تواند به درستی عمل کند. اما پلی یورتان دقیقاً در چنین شرایطی کارایی دارد. این رزین با آب واکنش داده و منبسط می شود، در نتیجه ترک های مرطوب یا در حال نشت را به خوبی پر میکند.

- کاربرد مناسب

اپوکسی برای ترک هایی مناسب است که عمیق، خشک و پایدار باشند. یعنی ترک هایی که در آینده دیگر حرکت یا تغییر شکل نخواهند داشت. اما پلی یورتان برای ترک هایی که در حال گسترش، همراه با لرزش یا دارای نشت هستند، گزینه ای مناسب تر است.

انتخاب بین اپوکسی و پلی یورتان به شرایط ترک، رطوبت محیط و نوع فشار وارد بر کف بستگی دارد. اگر هدف تقویت سازه ای ترک باشد و شرایط خشک فراهم باشد، اپوکسی انتخاب بهتری است. اما اگر مشکل اصلی نشت، رطوبت یا حرکت ترک باشد، پلی یورتان راه حلی مؤثر و ایمن خواهد بود.

برای درک بهتر، در جدول زیر مقایسه ای بین این دو روش، برای تعمیر ترک های عمیق در کف های صنعتی ارائه شده است:

| معیار مقایسه | رزین اپوکسی | رزین پلی یورتان |

| نوع عملکرد | ایجاد پیوند سخت و سازه ای | انعطاف پذیر، آب بند و پر کننده ترک |

| مقاومت مکانیکی | بسیار بالا، مناسب بار سنگین | متوسط، مناسب برای ترک های متحرک |

| واکنش به رطوبت | نیاز به سطح کاملا خشک | قابل استفاده در ترک های مرطوب |

| سرعت گیرش | نسبتا سریع | معمولا سریع تر، بستگی به رطوبت دارد |

| مقاومت شیمیایی | بالا، اما نه در شرایط رطوبتی بالا | بالا، مخصوصا در برابر نفوذ رطوبت |

| موارد کاربرد | ترک های سازه ای و پایدار | ترک های فعال، مرطوب یا نشت دار |

بیشتر بدانید:

ماستیک درزگیر پلی اورتان چیست؟ | آرموفلکس | ماستیک برای درز بتن

تاثیر عملیات پرداخت سطحی بتن بر مقاومت سایشی کف کارخانه ها:

یکی از مهم ترین عوامل مؤثر در افزایش دوام و مقاومت سایشی کف های صنعتی، عملیات پرداخت سطحی بتن است. این عملیات نه تنها ظاهر سطح را بهبود می دهد، بلکه نقش کلیدی در عملکرد بلند مدت آن ایفا میکند.

در مرحله پرداخت، سطح بتن پس از گیرش اولیه صاف، متراکم و صیقلی می شود. این فرآیند باعث کاهش میزان خلل و فرج سطح شده و از ورود گرد و غبار، رطوبت و مواد شیمیایی به داخل بتن جلوگیری میکند. همچنین، پرداخت مناسب باعث بسته شدن سطح بتن و افزایش چگالی لایه های رویی می شود که این موضوع، مقاومت سایشی را به شکل چشمگیری بالا می برد.

روش های مختلفی برای پرداخت وجود دارد که از جمله آن ها می توان به پرداخت با ماله پروانه ای، سایش مکانیکی با دستگاه های مخصوص یا استفاده از مواد سخت کننده سطحی مانند سیلیس و کوراتز اشاره کرد. انتخاب روش مناسب به نوع کاربری کف، میزان بار وارده و شرایط محیطی بستگی دارد.

اگر عملیات پرداخت به درستی و در زمان مناسب انجام نشود، سطح بتن زبر، ناهموار و مستعد سایش زودرس خواهد شد. در نتیجه، هزینه های نگهداری افزایش می یابد و عمر مفید کف کاهش پیدا میکند. در نهایت، پرداخت صحیح سطحی بتن یکی از مؤثرترین راهکارها برای افزایش مقاومت سایشی کف کارخانه ها و کاهش هزینه های بلند مدت نگهداری است.

ارزیابی تاثیر رطوبت زیرسطحی در تخریب پوشش کف های صنعتی اپوکسی:

پوشش های اپوکسی یکی از پرکاربردترین گزینه ها برای محافظت و زیبا سازی کف های صنعتی هستند. این پوشش ها به دلیل مقاومت بالا در برابر مواد شیمیایی، سایش و فشار، در کارخانه ها، انبارها و فضاهای صنعتی سنگین استفاده می شوند. با این حال، یکی از عوامل مهم و گاهی پنهان که می تواند باعث تخریب زودهنگام این پوشش ها شود، رطوبت زیرسطحی است.

رطوبت زیرسطحی به آبی گفته می شود که از لایه های زیرین بتن، به دلایل مختلفی مثل نشت، عدم خشک شدن کامل یا بالا بودن سطح آب زیرزمینی، به سمت بالا حرکت میکند. وقتی این رطوبت به سطح زیرین لایه اپوکسی می رسد، به مرور زمان باعث جدا شدن چسبندگی اپوکسی از بتن می گردد. این فرآیند با ایجاد حباب، تاول یا ورقه شدگی سطح همراه است و عملکرد و ظاهر کف را به طور جدی تحت تاثیر قرار می دهد.

یکی دیگر از مشکلات این رطوبت، ایجاد فشار بخار است. وقتی رطوبت زیر سطح اپوکسی گیر می افتد و دمای محیط بالا می رود، بخار آب تولید شده فشار وارد میکند و پوشش را از سطح جدا می سازد. برای جلوگیری از این نوع تخریب، لازم است پیش از اجرای اپوکسی، رطوبت زیرسطحی با ابزارهای مناسب اندازه گیری شود. در صورت وجود رطوبت، باید زمان بیشتری برای خشک شدن بتن در نظر گرفت یا از پرایمرها و پوشش های مخصوص مقاوم به رطوبت استفاده کرد. شناخت این عامل پنهان می تواند از هزینه های بالای ترمیم و خرابی های زودرس جلوگیری کند.