- دسته بندی : مقالات

- درتاریخ : 26 مرداد 1404

- بدون دیدگاه

- زمان مطالعه : 3 دقیقه

علل اصلی خرابی کف بتنی در اثر بارهای دینامیکی

کفپوش های بتنی صنعتی به عنوان بخش حیاتی زیرساخت انبارها، کارخانه ها و مراکز لجستیکی، همواره در معرض بارهای سنگین و مداوم ناشی از حرکت لیفتراک ها قرار دارند. این فشارهای متناوب می توانند به مرور زمان منجر به ایجاد ترک، نشست یا حتی خرابی های گسترده در سازه کف شوند. پدیده ای که به آن خرابی پیشرونده گفته می شود. درک سازوکار این نوع خرابی برای افزایش دوام، ایمنی و بهره وری کف های بتنی امری ضروری است. در این مطلب، تلاش می کنیم با نگاهی دقیق به رفتار سازه ای بتن در برابر بارهای متناوب، روند آسیب و تحلیل خرابی پیشرونده را مورد بررسی قرار دهیم تا راهکارهایی برای بهبود طراحی و نگهداری این سازه ها ارائه کنیم.

بیشتر بدانید:

علل اصلی خرابی کف بتنی در بارهای تکراری:

همانطور که در ابتدا اشاره کردیم، کف های بتنی در محیط های صنعتی به خصوص در انبارها و کارخانه هایی که در آن ها لیفتراک ها تردد دارند، به طور مستمر تحت فشارهای مکانیکی تکراری قرار میگیرند. اگرچه ممکن است این فشارها در نگاه اول کم خطر به نظر برسند، اما در بلند مدت می توانند موجب آسیب های تدریجی و در نهایت خرابی های جدی شوند. برای افزایش دوام و بهره وری این کف ها، شناسایی علل اصلی خرابی تحت بارهای تکراری ضروری است. در ادامه به مهم ترین این عوامل می پردازیم.

مهمترین عوامل خرابی کف بتنی در اثر بارهای دینامیکی:

- تکرار بارهای نقطه ای و سنگین:

یکی از مهم ترین دلایل خراب شدن کف های بتنی، عبور دائم لیفتراک هایی است که بارهای سنگین حمل میکنند. چرخ های کوچک و سخت این ماشین ها باعث می شوند فشار زیادی روی بخش های کوچکی از کف وارد شود. این فشارهای متمرکز، به مرور زمان باعث ایجاد تنش در نقاط خاصی از بتن شده و می تواند باعث ترک خوردن، پوسته شدن یا حتی شکست قسمتی از کف شود.

- خستگی مصالح بتنی

بتن مانند هر ماده ای دارای یک حد تحمل در برابر بارگذاری های پی در پی است. وقتی بتن به طور مکرر تحت بارهای متناوب قرار میگیرد، حتی اگر این بارها کمتر از ظرفیت نهایی آن باشند، به تدریج مقاومت مکانیکی خود را از دست می دهد. این پدیده که به آن خستگی بتن گفته می شود، نقش مهمی در آغاز فرآیند خرابی پیشرونده ایفا میکند.

- عدم طراحی مناسب برای بارهای دینامیکی

بسیاری از کف های بتنی صرفاً برای تحمل بارهای ایستا طراحی می شوند و در نظر گرفتن بارهای دینامیکی ناشی از حرکت لیفتراک ها یا توقف و تغییر مسیر ناگهانی آن ها، در طراحی اولیه نادیده گرفته می شود. این عدم تطابق بین طراحی و واقعیت بهره برداری، باعث تمرکز تنش و در نهایت آسیب دیدگی سازه ای کف می شود.

- کیفیت پایین مصالح و اجرای غیراصولی

استفاده از بتن با مقاومت پایین، عدم تراکم مناسب، عمل آوری نامناسب و نبود نظارت کافی در مراحل ساخت، از جمله عواملی هستند که کف را در برابر بارهای تکراری بسیار آسیب پذیر میکنند. ضعف در مصالح یا اجرا می تواند منجر به نفوذ آب، خوردگی میلگردها و ترک های سطحی شود که این موضوع زمینه ساز خرابی های شدیدتر خواهد بود.

- عدم استفاده از درزهای کنترل و انبساط مناسب

درزها نقش مهمی در کاهش تنش های حرارتی و جمع شدگی بتن دارند. نبود درزهای کنترل شده یا طراحی و اجرای نادرست آن ها باعث می شود تنش ها به جای تخلیه شدن در مسیرهای مشخص، در نقاط نامناسب انباشته شوند و ترک خوردگی های غیر قابل پیش بینی ایجاد گردد. این ترک ها به خصوص در کنار بارهای متناوب، به سرعت گسترش می یابند.

- شرایط محیطی و عوامل فیزیکی مکمل

تغییرات دمایی، رطوبت بالا، یخ زدگی و ذوب مکرر، نفوذ مواد شیمیایی و سایش سطحی در محیط های صنعتی، همگی می توانند نقش مکمل در تسریع خرابی داشته باشند. این عوامل باعث تضعیف سطح بتن و تسهیل در گسترش ترک ها می شوند، مخصوصا زمانی که با بارهای متناوب ترکیب شوند.

این عوامل معمولاً به صورت ترکیبی باعث بروز خرابی در کف های بتنی صنعتی می شوند. شناخت دقیق آن ها کمک میکند تا در طراحی، اجرا و نگهداری کف ها تصمیمات بهتری اتخاذ شده و عمر مفید سازه به طور چشمگیری افزایش پیدا کند.

رفتار بتن تحت فشارهای متناوب لیفتراک:

برخلاف تصور رایج، بتن یک ماده کاملاً سخت و ایستا نیست. ساختار درونی بتن ترکیبی از سنگدانه ها، خمیر سیمان و حفره های ریز است که در برابر فشارهای مختلف رفتارهای متفاوتی از خود نشان می دهد. زمانی که فشارهای متناوب ناشی از عبور پی در پی لیفتراک ها به آن وارد می شود، بتن دچار تغییراتی در درون خود می شود که در ظاهر بلافاصله قابل مشاهده نیستند.

یکی از مهم ترین این تغییرات، افت تدریجی مقاومت بین ذرات داخلی بتن است. هر بار عبور لیفتراک باعث ایجاد لرزش های ریز و حرکت های نامحسوس در سطح تماس بین اجزای بتن می شود. این لرزش ها به مرور باعث ایجاد میکروترک هایی در لایه های میانی بتن می شوند که مسیر اولیه برای گسترش آسیب در آینده هستند.

همچنین، بتن در برابر فشارهای یکنواخت (مثلاً وزنی که ثابت روی یک نقطه قرار گرفته) نسبت به فشارهای تکراری و لحظه ای رفتار پایدارتری دارد. در فشار متناوب، عامل اصلی خرابی نه شدت بار، بلکه تعداد دفعات اعمال آن است.

با ادامه یافتن این فرآیند، بتن وارد مرحله ای می شود که حتی بدون اعمال بار جدید، آسیب های قبلی درون آن گسترش پیدا میکنند. این یعنی بتن می تواند بدون نشانه های ظاهری اولیه، به سمت خرابی ساختاری حرکت کند. موضوعی که در طراحی و بازرسی کف های صنعتی باید به صورت جدی در نظر گرفته شود.

بیشتر بخوانید:

تحلیل خرابی در کف های بتنی تحت بارهای لیفتراک های صنعتی

بتن سخت چیست ؟ | انواع بتن سخت و کاربرد آن

مدل سازی خرابی پیشرونده کف صنعتی:

مدل سازی خرابی پیشرونده در کف های بتنی صنعتی به ما کمک میکند تا بفهمیم آسیب های کوچک چگونه می توانند به خرابی های بزرگ تر تبدیل شوند. منظور از "مدل سازی"، شبیه سازی رفتار واقعی کف در برابر بارها و شرایط مختلف است، بدون اینکه نیاز باشد منتظر خرابی واقعی در دنیای واقعی باشیم. این کار معمولاً با استفاده از نرم افزارهای مهندسی انجام می شود، اما مفهومی ساده دارد.

در مدل سازی خرابی پیشرونده، ابتدا مشخص می شود که بتن در چه شرایطی دچار ترک خوردگی یا آسیب اولیه می شود. سپس با در نظر گرفتن شرایطی مثل تعداد دفعات عبور لیفتراک، شدت بارها، رطوبت محیط و کیفیت بتن، پیش بینی می شود که این آسیب های اولیه در طول زمان چطور گسترش پیدا میکنند و در نهایت ممکن است چه نوع خرابی بزرگی ایجاد شود.

این مدل ها به مهندسان کمک میکنند تا پیش از اجرای کف، نقاط ضعف را شناسایی کرده و از آن ها جلوگیری کنند. همچنین برای بررسی کف هایی که در حال حاضر در حال استفاده هستند، مدل سازی کمک میکند بفهمیم آیا نیاز به تعمیر یا تقویت وجود دارد یا نه.

نکته مهم این است که مدل سازی تنها مخصوص متخصصان نیست. نتایج آن می تواند به زبان ساده برای تصمیم گیران صنعتی توضیح داده شود تا از هزینه های سنگین در آینده جلوگیری گردد. در واقع این کار، نوعی آینده نگری علمی برای افزایش ایمنی و دوام کف هاست. در نمودار زیر روند گسترش ترک ها در کف بتنی را نشان داده ایم.

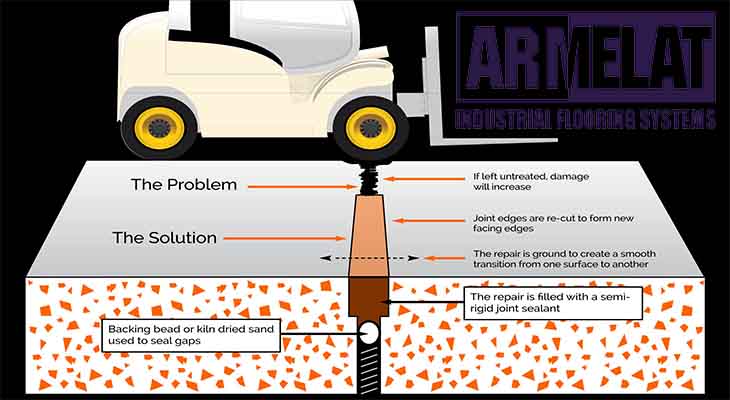

نقش درزها در کاهش آسیب کف بتنی:

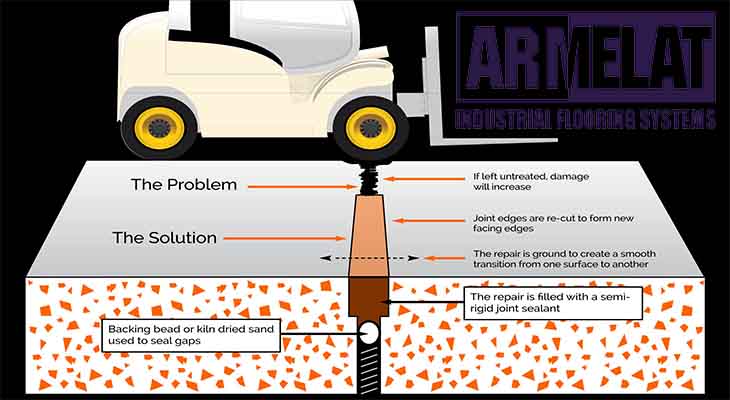

درزها یکی از مهم ترین بخش های طراحی کف های بتنی صنعتی هستند، اما در بسیاری از موارد به درستی درک یا اجرا نمی شوند. درزها در واقع شکاف ها یا فاصله هایی کنترل شده هستند که به صورت عمدی در سطح بتن ایجاد می شوند تا جلوی ایجاد ترک های غیر قابل پیش بینی را بگیرند.

وقتی بتن خشک می شود یا در اثر تغییرات دمایی منبسط و منقبض می گردد، تمایل دارد که ترک بخورد. اگر درزی وجود نداشته باشد، این ترک ها به صورت تصادفی و در جاهایی که نباید، ظاهر می شوند. اما اگر درزهای مناسب در مکان های درست اجرا شده باشند، تنش های داخلی بتن در همان نقاط کنترل شده تخلیه می شوند. این یعنی ترک، در جایی ایجاد می شود که از قبل برای آن پیش بینی شده، نه اینکه در وسط یک مسیر رفت و آمد یا زیر بار لیفتراک ایجاد شود.

درزها همچنین کمک میکنند تا تنش های ناشی از بارهای مکرر لیفتراک ها به درستی توزیع شوند. بدون وجود درز، این تنش ها در سطح کف جمع می شوند و می توانند به ترک خوردگی یا شکست موضعی منجر شوند.

به طور کلی، سه نوع درز در کف های بتنی وجود دارد که عبارتند از: درز انبساط، درز کنترل و درز ساخت. هرکدام از این موارد نقش خاصی در محافظت از کف دارند و باید با دقت طراحی و اجرا شوند. نادیده گرفتن اهمیت درزها، یکی از دلایل پنهان خرابی زودهنگام در بسیاری از پروژه های صنعتی است.

بررسی الگوی ترک در کف های بتنی سنگین:

ترک خوردن کف های بتنی موضوعی رایج در محیط های صنعتی است، اما همه ترک ها یکسان نیستند. الگوی ترک خوردگی، یعنی شکل، مسیر و محل پیدایش ترک ها، اطلاعات بسیار مهمی درباره نوع آسیب و علت آن به ما می دهد. با شناخت این الگوها، می توان مشکلات کف را به درستی تشخیص داد و از خرابی های بزرگ تر جلوگیری نمود.

در کف های بتنی سنگین، به خصوص آن هایی که در معرض تردد لیفتراک ها قرار دارند، رایج ترین الگوها شامل موارد زیر هستند:

- ترک های مویی سطحی: این ترک ها معمولاً سطحی اند و در اثر خشک شدن سریع یا کمبود آب ایجاد می شوند.

- ترک های عرضی و طولی: ترک های عرضی و طولی اغلب نتیجه بارگذاری مداوم و طراحی نامناسب درزها هستند.

- ترک های قطری: ترک های قطری معمولاً در گوشه ها یا اطراف ستون ها دیده می شوند و ممکن است نشانه ای از ضعف در پشتیبانی زیر بتن یا نشست خاک باشند.

- ترک های شبکه ای: ترک های شبکه ای یا مشبک که در سطح پخش می شوند، نشانه ای از خستگی بتن یا کیفیت پایین مواد اولیه هستند.

شناخت دقیق این الگوها کمک میکند تا منبع آسیب مشخص شود. مثلاً اگر ترک ها به صورت تکرارشونده در نزدیکی درزها دیده شوند، ممکن است درز به درستی اجرا نشده باشد. در نتیجه، بررسی علمی الگوی ترک ها نه تنها به رفع مشکل کمک میکند، بلکه از هزینه های سنگین بازسازی در آینده هم جلوگیری خواهد کرد.

بیشتر بخوانید:

ترمیم کفپوش آرملات ( بتن سخت ) انواع صنایع

مشکلات رایج کفسازی صنعتی و راهکارهای نوین در رفع آنها

ترمیم کفسازی سوله ها، پارکینگ ها، و انبارها | روش ها و هزینه های ترمیم

ترمیم کفپوش اپوکسی انواع صنایع

مقایسه کفپوش بتن سخت با اپوکسی در صنایع مختلف

تاثیر طراحی سازه ای بر دوام کف بتنی:

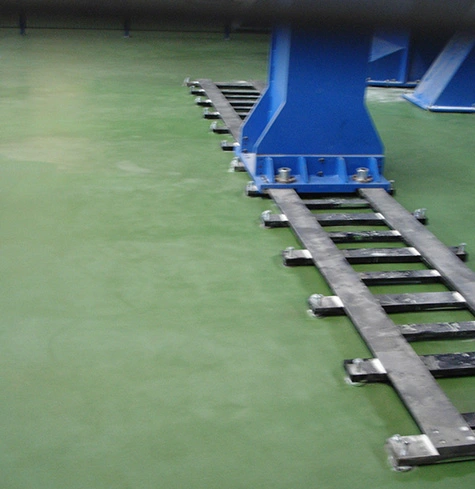

طراحی سازه ای کف های بتنی نقش بسیار مهمی در دوام و عملکرد بلند مدت آن ها دارد. یک طراحی دقیق و اصولی قطعا باعث می شود کف بتواند بارهای سنگین و تکراری ناشی از عبور لیفتراک ها را بهتر تحمل کند و عمر مفید آن افزایش پیدا کند. در این خصوص چند نکته کلیدی وجود دارند که باید به آن ها توجه داشت:

- اولین نکته در طراحی، تعیین ضخامت مناسب بتن است. اگر ضخامت کف کم باشد، تنش ها در سطح بتن بیشتر شده و احتمال ترک خوردگی و شکست بالا می رود. ضخامت کافی کمک میکند تا نیروها بهتر توزیع شده و فشارهای متمرکز کاهش یابند.

- علاوه بر ضخامت، مسلح سازی بتن نیز اهمیت بالایی دارد. استفاده از میلگردهای تقویتی یا شبکه های فلزی درون بتن باعث می شود بتن بتواند کشش ها و نیروهای جانبی را بهتر تحمل کند. این مسلح سازی از گسترش ترک ها جلوگیری کرده و سازه را مقاوم تر میکند.

- همچنین، در طراحی باید درزهای کنترل و انبساط به درستی در نظر گرفته شوند. طراحی نامناسب درزها می تواند باعث تمرکز تنش و آسیب های موضعی شود که در بلند مدت خرابی پیشرونده را تشدید میکند.

- طراحی سازه ای مناسب فقط به مواد و ابعاد محدود نمی شود، بلکه محل قرارگیری درزها، نوع پوشش سطحی و شرایط زیرسازی هم از جمله موارد مهمی هستند که باید رعایت شوند تا کف بتنی در برابر فشارهای محیطی و بارهای متناوب به خوبی مقاومت کند.

در نهایت، توجه به جزئیات طراحی سازه ای کمک میکند تا هزینه های تعمیر کاهش یافته و ایمنی و دوام کف های بتنی به شکل قابل توجهی افزایش پیدا کند.

روش های مقاوم سازی کف های بتنی آسیب دیده:

مقاوم سازی کف های بتنی، راهکاری مؤثر برای افزایش دوام و جلوگیری از خرابی های گسترده آن ها است. روش های مختلفی برای مقاوم سازی کف های بتنی آسیب دیده وجود دارد که این راهکارها بسته به نوع و شدت آسیب انتخاب می شوند.

یکی از رایج ترین روش ها، تزریق رزین های اپوکسی به ترک ها و شکاف های بتن است. این روش باعث پر شدن فضاهای خالی و افزایش چسبندگی داخل بتن می شود و جلوی گسترش ترک ها را میگیرد. این تزریق معمولاً در ترک های کوچک تا متوسط مؤثر است.

روش دیگر، استفاده از پوشش های سطحی مقاوم مثل اپوکسی یا پلی یورتان است. این پوشش ها سطح بتن را در برابر سایش، نفوذ آب و مواد شیمیایی محافظت میکنند و باعث افزایش مقاومت سطحی می شوند.

در مواردی که آسیب شدیدتر است، ممکن است لازم باشد مسلح سازی مکانیکی با استفاده از صفحات فولادی یا الیاف پلیمری انجام شود. این روش ها باعث افزایش استحکام خمشی و کششی کف می شوند و به خصوص در نقاطی که فشار تمرکز یافته، کاربرد دارند.

همچنین، بهبود زیرسازی و اصلاح درزها نیز بخشی از فرایند مقاوم سازی است که از خرابی های مجدد جلوگیری میکند. انتخاب روش مناسب مقاوم سازی بستگی به ارزیابی دقیق وضعیت کف و نوع خرابی دارد. اجرای به موقع و اصولی این روش ها می تواند عمر مفید کف های بتنی را به طور قابل توجهی افزایش دهد و باعث کاهش هزینه های تعمیرات گسترده شود.

کفپوش های بتنی صنعتی به عنوان بخش حیاتی زیرساخت انبارها، کارخانه ها و مراکز لجستیکی، همواره در معرض بارهای سنگین و مداوم ناشی از حرکت لیفتراک ها قرار دارند. این فشارهای متناوب می توانند به مرور زمان منجر به ایجاد ترک، نشست یا حتی خرابی های گسترده در سازه کف شوند. پدیده ای که به آن خرابی پیشرونده گفته می شود. درک سازوکار این نوع خرابی برای افزایش دوام، ایمنی و بهره وری کف های بتنی امری ضروری است. در این مطلب، تلاش می کنیم با نگاهی دقیق به رفتار سازه ای بتن در برابر بارهای متناوب، روند آسیب و تحلیل خرابی پیشرونده را مورد بررسی قرار دهیم تا راهکارهایی برای بهبود طراحی و نگهداری این سازه ها ارائه کنیم.

بیشتر بدانید:

علل اصلی خرابی کف بتنی در بارهای تکراری:

همانطور که در ابتدا اشاره کردیم، کف های بتنی در محیط های صنعتی به خصوص در انبارها و کارخانه هایی که در آن ها لیفتراک ها تردد دارند، به طور مستمر تحت فشارهای مکانیکی تکراری قرار میگیرند. اگرچه ممکن است این فشارها در نگاه اول کم خطر به نظر برسند، اما در بلند مدت می توانند موجب آسیب های تدریجی و در نهایت خرابی های جدی شوند. برای افزایش دوام و بهره وری این کف ها، شناسایی علل اصلی خرابی تحت بارهای تکراری ضروری است. در ادامه به مهم ترین این عوامل می پردازیم.

مهمترین عوامل خرابی کف بتنی در اثر بارهای دینامیکی:

- تکرار بارهای نقطه ای و سنگین:

یکی از مهم ترین دلایل خراب شدن کف های بتنی، عبور دائم لیفتراک هایی است که بارهای سنگین حمل میکنند. چرخ های کوچک و سخت این ماشین ها باعث می شوند فشار زیادی روی بخش های کوچکی از کف وارد شود. این فشارهای متمرکز، به مرور زمان باعث ایجاد تنش در نقاط خاصی از بتن شده و می تواند باعث ترک خوردن، پوسته شدن یا حتی شکست قسمتی از کف شود.

- خستگی مصالح بتنی

بتن مانند هر ماده ای دارای یک حد تحمل در برابر بارگذاری های پی در پی است. وقتی بتن به طور مکرر تحت بارهای متناوب قرار میگیرد، حتی اگر این بارها کمتر از ظرفیت نهایی آن باشند، به تدریج مقاومت مکانیکی خود را از دست می دهد. این پدیده که به آن خستگی بتن گفته می شود، نقش مهمی در آغاز فرآیند خرابی پیشرونده ایفا میکند.

- عدم طراحی مناسب برای بارهای دینامیکی

بسیاری از کف های بتنی صرفاً برای تحمل بارهای ایستا طراحی می شوند و در نظر گرفتن بارهای دینامیکی ناشی از حرکت لیفتراک ها یا توقف و تغییر مسیر ناگهانی آن ها، در طراحی اولیه نادیده گرفته می شود. این عدم تطابق بین طراحی و واقعیت بهره برداری، باعث تمرکز تنش و در نهایت آسیب دیدگی سازه ای کف می شود.

- کیفیت پایین مصالح و اجرای غیراصولی

استفاده از بتن با مقاومت پایین، عدم تراکم مناسب، عمل آوری نامناسب و نبود نظارت کافی در مراحل ساخت، از جمله عواملی هستند که کف را در برابر بارهای تکراری بسیار آسیب پذیر میکنند. ضعف در مصالح یا اجرا می تواند منجر به نفوذ آب، خوردگی میلگردها و ترک های سطحی شود که این موضوع زمینه ساز خرابی های شدیدتر خواهد بود.

- عدم استفاده از درزهای کنترل و انبساط مناسب

درزها نقش مهمی در کاهش تنش های حرارتی و جمع شدگی بتن دارند. نبود درزهای کنترل شده یا طراحی و اجرای نادرست آن ها باعث می شود تنش ها به جای تخلیه شدن در مسیرهای مشخص، در نقاط نامناسب انباشته شوند و ترک خوردگی های غیر قابل پیش بینی ایجاد گردد. این ترک ها به خصوص در کنار بارهای متناوب، به سرعت گسترش می یابند.

- شرایط محیطی و عوامل فیزیکی مکمل

تغییرات دمایی، رطوبت بالا، یخ زدگی و ذوب مکرر، نفوذ مواد شیمیایی و سایش سطحی در محیط های صنعتی، همگی می توانند نقش مکمل در تسریع خرابی داشته باشند. این عوامل باعث تضعیف سطح بتن و تسهیل در گسترش ترک ها می شوند، مخصوصا زمانی که با بارهای متناوب ترکیب شوند.

این عوامل معمولاً به صورت ترکیبی باعث بروز خرابی در کف های بتنی صنعتی می شوند. شناخت دقیق آن ها کمک میکند تا در طراحی، اجرا و نگهداری کف ها تصمیمات بهتری اتخاذ شده و عمر مفید سازه به طور چشمگیری افزایش پیدا کند.

رفتار بتن تحت فشارهای متناوب لیفتراک:

برخلاف تصور رایج، بتن یک ماده کاملاً سخت و ایستا نیست. ساختار درونی بتن ترکیبی از سنگدانه ها، خمیر سیمان و حفره های ریز است که در برابر فشارهای مختلف رفتارهای متفاوتی از خود نشان می دهد. زمانی که فشارهای متناوب ناشی از عبور پی در پی لیفتراک ها به آن وارد می شود، بتن دچار تغییراتی در درون خود می شود که در ظاهر بلافاصله قابل مشاهده نیستند.

یکی از مهم ترین این تغییرات، افت تدریجی مقاومت بین ذرات داخلی بتن است. هر بار عبور لیفتراک باعث ایجاد لرزش های ریز و حرکت های نامحسوس در سطح تماس بین اجزای بتن می شود. این لرزش ها به مرور باعث ایجاد میکروترک هایی در لایه های میانی بتن می شوند که مسیر اولیه برای گسترش آسیب در آینده هستند.

همچنین، بتن در برابر فشارهای یکنواخت (مثلاً وزنی که ثابت روی یک نقطه قرار گرفته) نسبت به فشارهای تکراری و لحظه ای رفتار پایدارتری دارد. در فشار متناوب، عامل اصلی خرابی نه شدت بار، بلکه تعداد دفعات اعمال آن است.

با ادامه یافتن این فرآیند، بتن وارد مرحله ای می شود که حتی بدون اعمال بار جدید، آسیب های قبلی درون آن گسترش پیدا میکنند. این یعنی بتن می تواند بدون نشانه های ظاهری اولیه، به سمت خرابی ساختاری حرکت کند. موضوعی که در طراحی و بازرسی کف های صنعتی باید به صورت جدی در نظر گرفته شود.

بیشتر بخوانید:

تحلیل خرابی در کف های بتنی تحت بارهای لیفتراک های صنعتی

بتن سخت چیست ؟ | انواع بتن سخت و کاربرد آن

مدل سازی خرابی پیشرونده کف صنعتی:

مدل سازی خرابی پیشرونده در کف های بتنی صنعتی به ما کمک میکند تا بفهمیم آسیب های کوچک چگونه می توانند به خرابی های بزرگ تر تبدیل شوند. منظور از "مدل سازی"، شبیه سازی رفتار واقعی کف در برابر بارها و شرایط مختلف است، بدون اینکه نیاز باشد منتظر خرابی واقعی در دنیای واقعی باشیم. این کار معمولاً با استفاده از نرم افزارهای مهندسی انجام می شود، اما مفهومی ساده دارد.

در مدل سازی خرابی پیشرونده، ابتدا مشخص می شود که بتن در چه شرایطی دچار ترک خوردگی یا آسیب اولیه می شود. سپس با در نظر گرفتن شرایطی مثل تعداد دفعات عبور لیفتراک، شدت بارها، رطوبت محیط و کیفیت بتن، پیش بینی می شود که این آسیب های اولیه در طول زمان چطور گسترش پیدا میکنند و در نهایت ممکن است چه نوع خرابی بزرگی ایجاد شود.

این مدل ها به مهندسان کمک میکنند تا پیش از اجرای کف، نقاط ضعف را شناسایی کرده و از آن ها جلوگیری کنند. همچنین برای بررسی کف هایی که در حال حاضر در حال استفاده هستند، مدل سازی کمک میکند بفهمیم آیا نیاز به تعمیر یا تقویت وجود دارد یا نه.

نکته مهم این است که مدل سازی تنها مخصوص متخصصان نیست. نتایج آن می تواند به زبان ساده برای تصمیم گیران صنعتی توضیح داده شود تا از هزینه های سنگین در آینده جلوگیری گردد. در واقع این کار، نوعی آینده نگری علمی برای افزایش ایمنی و دوام کف هاست. در نمودار زیر روند گسترش ترک ها در کف بتنی را نشان داده ایم.

نقش درزها در کاهش آسیب کف بتنی:

درزها یکی از مهم ترین بخش های طراحی کف های بتنی صنعتی هستند، اما در بسیاری از موارد به درستی درک یا اجرا نمی شوند. درزها در واقع شکاف ها یا فاصله هایی کنترل شده هستند که به صورت عمدی در سطح بتن ایجاد می شوند تا جلوی ایجاد ترک های غیر قابل پیش بینی را بگیرند.

وقتی بتن خشک می شود یا در اثر تغییرات دمایی منبسط و منقبض می گردد، تمایل دارد که ترک بخورد. اگر درزی وجود نداشته باشد، این ترک ها به صورت تصادفی و در جاهایی که نباید، ظاهر می شوند. اما اگر درزهای مناسب در مکان های درست اجرا شده باشند، تنش های داخلی بتن در همان نقاط کنترل شده تخلیه می شوند. این یعنی ترک، در جایی ایجاد می شود که از قبل برای آن پیش بینی شده، نه اینکه در وسط یک مسیر رفت و آمد یا زیر بار لیفتراک ایجاد شود.

درزها همچنین کمک میکنند تا تنش های ناشی از بارهای مکرر لیفتراک ها به درستی توزیع شوند. بدون وجود درز، این تنش ها در سطح کف جمع می شوند و می توانند به ترک خوردگی یا شکست موضعی منجر شوند.

به طور کلی، سه نوع درز در کف های بتنی وجود دارد که عبارتند از: درز انبساط، درز کنترل و درز ساخت. هرکدام از این موارد نقش خاصی در محافظت از کف دارند و باید با دقت طراحی و اجرا شوند. نادیده گرفتن اهمیت درزها، یکی از دلایل پنهان خرابی زودهنگام در بسیاری از پروژه های صنعتی است.

بررسی الگوی ترک در کف های بتنی سنگین:

ترک خوردن کف های بتنی موضوعی رایج در محیط های صنعتی است، اما همه ترک ها یکسان نیستند. الگوی ترک خوردگی، یعنی شکل، مسیر و محل پیدایش ترک ها، اطلاعات بسیار مهمی درباره نوع آسیب و علت آن به ما می دهد. با شناخت این الگوها، می توان مشکلات کف را به درستی تشخیص داد و از خرابی های بزرگ تر جلوگیری نمود.

در کف های بتنی سنگین، به خصوص آن هایی که در معرض تردد لیفتراک ها قرار دارند، رایج ترین الگوها شامل موارد زیر هستند:

- ترک های مویی سطحی: این ترک ها معمولاً سطحی اند و در اثر خشک شدن سریع یا کمبود آب ایجاد می شوند.

- ترک های عرضی و طولی: ترک های عرضی و طولی اغلب نتیجه بارگذاری مداوم و طراحی نامناسب درزها هستند.

- ترک های قطری: ترک های قطری معمولاً در گوشه ها یا اطراف ستون ها دیده می شوند و ممکن است نشانه ای از ضعف در پشتیبانی زیر بتن یا نشست خاک باشند.

- ترک های شبکه ای: ترک های شبکه ای یا مشبک که در سطح پخش می شوند، نشانه ای از خستگی بتن یا کیفیت پایین مواد اولیه هستند.

شناخت دقیق این الگوها کمک میکند تا منبع آسیب مشخص شود. مثلاً اگر ترک ها به صورت تکرارشونده در نزدیکی درزها دیده شوند، ممکن است درز به درستی اجرا نشده باشد. در نتیجه، بررسی علمی الگوی ترک ها نه تنها به رفع مشکل کمک میکند، بلکه از هزینه های سنگین بازسازی در آینده هم جلوگیری خواهد کرد.

بیشتر بخوانید:

ترمیم کفپوش آرملات ( بتن سخت ) انواع صنایع

مشکلات رایج کفسازی صنعتی و راهکارهای نوین در رفع آنها

ترمیم کفسازی سوله ها، پارکینگ ها، و انبارها | روش ها و هزینه های ترمیم

ترمیم کفپوش اپوکسی انواع صنایع

مقایسه کفپوش بتن سخت با اپوکسی در صنایع مختلف

تاثیر طراحی سازه ای بر دوام کف بتنی:

طراحی سازه ای کف های بتنی نقش بسیار مهمی در دوام و عملکرد بلند مدت آن ها دارد. یک طراحی دقیق و اصولی قطعا باعث می شود کف بتواند بارهای سنگین و تکراری ناشی از عبور لیفتراک ها را بهتر تحمل کند و عمر مفید آن افزایش پیدا کند. در این خصوص چند نکته کلیدی وجود دارند که باید به آن ها توجه داشت:

- اولین نکته در طراحی، تعیین ضخامت مناسب بتن است. اگر ضخامت کف کم باشد، تنش ها در سطح بتن بیشتر شده و احتمال ترک خوردگی و شکست بالا می رود. ضخامت کافی کمک میکند تا نیروها بهتر توزیع شده و فشارهای متمرکز کاهش یابند.

- علاوه بر ضخامت، مسلح سازی بتن نیز اهمیت بالایی دارد. استفاده از میلگردهای تقویتی یا شبکه های فلزی درون بتن باعث می شود بتن بتواند کشش ها و نیروهای جانبی را بهتر تحمل کند. این مسلح سازی از گسترش ترک ها جلوگیری کرده و سازه را مقاوم تر میکند.

- همچنین، در طراحی باید درزهای کنترل و انبساط به درستی در نظر گرفته شوند. طراحی نامناسب درزها می تواند باعث تمرکز تنش و آسیب های موضعی شود که در بلند مدت خرابی پیشرونده را تشدید میکند.

- طراحی سازه ای مناسب فقط به مواد و ابعاد محدود نمی شود، بلکه محل قرارگیری درزها، نوع پوشش سطحی و شرایط زیرسازی هم از جمله موارد مهمی هستند که باید رعایت شوند تا کف بتنی در برابر فشارهای محیطی و بارهای متناوب به خوبی مقاومت کند.

در نهایت، توجه به جزئیات طراحی سازه ای کمک میکند تا هزینه های تعمیر کاهش یافته و ایمنی و دوام کف های بتنی به شکل قابل توجهی افزایش پیدا کند.

روش های مقاوم سازی کف های بتنی آسیب دیده:

مقاوم سازی کف های بتنی، راهکاری مؤثر برای افزایش دوام و جلوگیری از خرابی های گسترده آن ها است. روش های مختلفی برای مقاوم سازی کف های بتنی آسیب دیده وجود دارد که این راهکارها بسته به نوع و شدت آسیب انتخاب می شوند.

یکی از رایج ترین روش ها، تزریق رزین های اپوکسی به ترک ها و شکاف های بتن است. این روش باعث پر شدن فضاهای خالی و افزایش چسبندگی داخل بتن می شود و جلوی گسترش ترک ها را میگیرد. این تزریق معمولاً در ترک های کوچک تا متوسط مؤثر است.

روش دیگر، استفاده از پوشش های سطحی مقاوم مثل اپوکسی یا پلی یورتان است. این پوشش ها سطح بتن را در برابر سایش، نفوذ آب و مواد شیمیایی محافظت میکنند و باعث افزایش مقاومت سطحی می شوند.

در مواردی که آسیب شدیدتر است، ممکن است لازم باشد مسلح سازی مکانیکی با استفاده از صفحات فولادی یا الیاف پلیمری انجام شود. این روش ها باعث افزایش استحکام خمشی و کششی کف می شوند و به خصوص در نقاطی که فشار تمرکز یافته، کاربرد دارند.

همچنین، بهبود زیرسازی و اصلاح درزها نیز بخشی از فرایند مقاوم سازی است که از خرابی های مجدد جلوگیری میکند. انتخاب روش مناسب مقاوم سازی بستگی به ارزیابی دقیق وضعیت کف و نوع خرابی دارد. اجرای به موقع و اصولی این روش ها می تواند عمر مفید کف های بتنی را به طور قابل توجهی افزایش دهد و باعث کاهش هزینه های تعمیرات گسترده شود.