- دسته بندی : مقالات

- درتاریخ : 5 آذر 1404

- بدون دیدگاه

- زمان مطالعه : 3 دقیقه

هاردنر چیست؟ معرفی انواع هاردنر رزین + ویژگیها و نحوه کاربرد و ترکیب آن

هاردنر از آن دسته موادی است که شاید در کارهای روزمره کمتر به چشم بیاید، اما نقشی اساسی در ساخت و دوام بسیاری از محصولات دارد. در دنیای صنعت، هر جا صحبت از مقاومت، چسبندگی و ماندگاری باشد، پای ماده ای به میان است که همه این ویژگی ها را ممکن میکند. شناخت این عامل، ما را با پشت صحنه تولید محصولاتی آشنا میکند که سال ها بدون تغییر و آسیب باقی می مانند. بسیاری از سازه ها، رنگ ها و قطعاتی که اطرافمان می بینیم، عمر و دوام خود را مدیون وجود همین ماده پرقدرت هستند. در ادامه، با دنیای جذاب هاردنر و نقش کلیدی آن در افزایش استحکام و کیفیت مواد بیشتر آشنا می شویم.

بیشتر بدانید:

خرید کفپوش پلی یورتان صنعتی PU

تفاوت هاردنر پلی آمین و پلی آمید

هاردنر چیست؟

هاردنر یا سخت کننده، ماده ای شیمیایی است که برای افزایش مقاومت، دوام و استحکام محصولات پلیمری یا ترکیبات رزینی به کار می رود. این ماده معمولاً در کنار رزین ها استفاده می شود تا با ایجاد واکنش شیمیایی میان مولکول ها، ساختاری یکپارچه و سخت پدید آورد. در واقع، هاردنر پایه اصلی فرآیند پخت یا سفت شدن مواد کامپوزیتی محسوب می شود. بدون حضور آن، رزین ها حالتی چسبناک و نرم دارند و نمی توانند به شکل مطلوب سخت یا پایدار شوند.

هاردنرها در صنایع مختلف از جمله ساخت قطعات کامپوزیتی، پوشش های صنعتی، رنگ ها و چسب ها نقش حیاتی دارند. با انتخاب نوع مناسب هاردنر، می توان ویژگی هایی مانند مقاومت در برابر حرارت، مواد شیمیایی و ضربه را کنترل کرد. به طور کلی، هاردنر پلی میان ترکیب شیمیایی و کارایی نهایی محصول است. عاملی که کیفیت، طول عمر و مقاومت نهایی را تعیین میکند.

هدف استفاده از هاردنر چیست؟

هدف اصلی استفاده از هاردنر، افزایش استحکام و پایداری مواد رزینی و پلیمری است. رزین ها به تنهایی ساختاری نیمه پایدار دارند و برای اینکه به محصولی سخت، مقاوم و بادوام تبدیل شوند، نیازمند ترکیب با هاردنر هستند. این ماده با فعال سازی فرآیند "عمل آوری شیمیایی" باعث می شود رزین از حالت مایع یا خمیری به حالت جامد و سخت تبدیل شود. علاوه بر سختی، هاردنرها چند هدف اصلی دیگر را دنبال میکنند که عبارتند از:

- افزایش مقاومت مکانیکی: جلوگیری از تغییر شکل یا شکست در برابر فشار و تنش های مکانیکی

- افزایش مقاومت در برابر حرارت: پایدار نگه داشتن ماده در دماهای بالا

- بهبود پایداری شیمیایی: جلوگیری از واکنش مواد با رطوبت و مواد خورنده

- افزایش چسبندگی: در فرمولاسیون رنگ ها و چسب ها، هاردنر اتصال بین سطوح را قوی تر میکند.

- در صنایع ساخت، خودروسازی، هوافضا و ساختمان، این اهداف نقش تعیین کننده ای در حفظ دوام و ایمنی سازه ها دارند.

کاربرد هاردنر چیست؟

همانطور که پیش از این نیز اشاره کردیم، هاردنر یا سخت کننده، یکی از مهم ترین اجزایی است که در صنایع مختلف برای بهبود عملکرد و دوام مواد رزینی، رنگ ها و پوشش ها مورد استفاده قرار میگیرد. نقش آن ایجاد استحکام، چسبندگی و پایداری در ترکیبات است. به همین دلیل در بخش های گسترده ای از صنعت جایگاه ویژه ای دارد. بسته به نوع هاردنر و رزین به کار رفته، کاربرد آن می تواند بسیار متنوع باشد.

برخی از کاربردهای اصلی هاردنر به شرح زیر هستند:

- در صنایع ساختمانی: در تولید کف پوش های اپوکسی، پوشش های ضد لغزش و ملات های مقاوم که نیاز به دوام بالا دارند مورد استفاده قرار می گیرد.

- در صنایع خودروسازی و هوافضا: برای ساخت قطعات کامپوزیتی سبک و مقاوم در برابر فشار، ضربه و حرارت کاربرد دارد.

- در صنایع رنگ و پوشش: در رنگ های اپوکسی و پلی یورتان جهت افزایش مقاومت در برابر پوسته شدن، مواد شیمیایی و رطوبت کاربرد دارد.

- در تولید چسب های صنعتی: به منظور بهبود چسبندگی و پایداری سطوح فلزی، چوبی و پلاستیکی مورد استفاده قرار می گیرد.

- در صنایع الکترونیک: برای عایق سازی قطعات و جلوگیری از نفوذ رطوبت و گردوغبار استفاده می شود.

- در صنایع دریایی و نفت و گاز: برای ایجاد پوشش های مقاوم در برابر خوردگی، نمک و دمای بالا استفاده می شود.

هاردنرها نه تنها کیفیت نهایی محصول را افزايش می دهند، بلکه باعث کاهش دفعات تعمیر، افزایش عمر سازه و حفظ زیبایی سطح می شوند، به همین دلیل در هر پروژه ای که پایداری، مقاومت و دوام در آن ها حائز اهمیت است، استفاده از هاردنر به عنوان جزء حیاتی فرمولاسیون، ضروری است.

مطالعه بیشتر:

قیمت اجرا و دستمزد کفپوش بتنی در سال 1404 چقدر است؟

اپوکسی چیست؟مهمترین کاربرد و مزایای اپوکسی در کفسازی

سیمان پرتلند چیست و فرق سیمان معمولی با پرتلند چیست

علت کدر شدن رزین بعد از خشک شدن + راهحل رفع کدری رزین | تحلیل کامل

ترمیم بتن کرمو و آسیب دیده + اصول و روش ترمیم بتن | (5 روش ترمیم بتن

نحوه عملکرد هاردنرها:

عملکرد هاردنرها به طور بنیادی بر واکنش شیمیایی میان آن ها و رزین ها استوار است. زمانی که دو ماده با هم مخلوط می شوند، فرایندی به نام پلیمریزاسیون یا کراس لینکینگ (Cross-linking) آغاز می شود. در این واکنش، مولکول های کوچک رزین و هاردنر به یکدیگر متصل شده و شبکه ای سه بعدی از زنجیره های پلیمری تشکیل می دهند. نتیجه این پیوندها، ایجاد ساختاری سخت، یکپارچه و مقاوم است که به ماده ویژگی هایی چون تحمل فشار، حرارت و مقاومت در برابر مواد شیمیایی می دهد.

مکانیزم عملکرد هاردنر بسته به نوع رزین متفاوت است؛ مثلاً در رزین های اپوکسی، گروه های اپوکساید موجود در ساختار مولکولی با گروه های آمینی هاردنر واکنش داده و پیوندهای کووالانسی پایدار ایجاد میکنند. این پیوندها باعث می شوند ماده پس از پخت، به سطحی غیر قابل حل و مقاوم در برابر رطوبت و خوردگی تبدیل شود.

در برخی رزین ها، برای تسریع واکنش از دما یا کاتالیزور استفاده می شود. افزایش گرما، انرژی لازم برای ایجاد پیوندهای شیمیایی را فراهم کرده و فرایند سخت شدن را تسریع میکند. اما کنترل دما بسیار مهم است. زیرا حرارت بیش از حد می تواند باعث شکنندگی یا کاهش کیفیت نهایی شود.

عامل کلیدی در عملکرد موفق هاردنرها، نسبت اختلاط دقیق میان رزین و سخت کننده است. اگر مقدار هاردنر کمتر از حد لازم باشد، واکنش ناقص انجام داده و ماده چسبناک باقی می ماند. در مقابل، مصرف بیش از اندازه باعث تردی و عدم یکپارچگی ساختار می شود. به همین دلیل، مهندسان شیمی در صنایع پوشش و کامپوزیت، نسبت ترکیب و شرایط محیطی را به دقت تنظیم میکنند تا ماده نهایی بهترین سختی، چسبندگی و دوام را داشته باشد.

هاردنر اپوکسی چیست؟

هاردنر اپوکسی نوع خاصی از سخت کننده است که برای پخت رزین های اپوکسی طراحی شده است. رزین اپوکسی به تنهایی خاصیت چسبندگی بالایی دارد، اما بدون هاردنر، سطح آن سخت و مقاوم نمی شود. این ترکیب در زمانی که دو جزء با هم مخلوط می شوند، واکنش شیمیایی شدیدی ایجاد کرده و رزین را از حالت مایع به ماده ای جامد، سخت و براق تبدیل میکند. هاردنر اپوکسی معمولاً از ترکیبات آمینی مثل تری اتیلن تترا آمین یا سیکلوآلیفاتیک آمین ساخته می شود که واکنش پذیری بسیار بالایی دارند. ویژگی های حاصل از ترکیب اپوکسی با هاردنر عبارتند از:

- مقاومت در برابر مواد شیمیایی و رطوبت

- چسبندگی عالی به فلز، چوب و بتن

- دوام بالا در شرایط سخت محیطی

- براقیت و یکنواختی سطح پس از پخت

به همین دلیل، هاردنر اپوکسی یکی از پراستفاده ترین مواد در ساخت پوشش های کف، چسب های صنعتی و ترمیم سازه های بتنی به شمار می رود.

انواع هاردنر اپوکسی:

- هاردنرهای اپوکسی تنوع زیادی دارند و انتخاب نوع مناسب آن بسته به شرایط محیط، زمان پخت، خواص مکانیکی مورد انتظار و نوع کاربرد انجام می شود. هر گروه از این سخت کننده ها ویژگی های خاص خود را دارد و ترکیب شیمیایی آن رفتار نهایی اپوکسی را تعیین میکند. در میان انواع مختلف، چند گروه اصلی وجود دارد که به شرح زیر هستند.

1) هاردنر آمینی

- هاردنر آمینی، پرکاربردترین نوع هاردنر اپوکسی محسوب می شود. واکنش سریع در دمای محیط و مقاومت عالی در برابر مواد شیمیایی دارد. عمدتاً در کف پوش های صنعتی، چسب های قدرتمند و پوشش های محافظ فلزی استفاده می شود.

2) هاردنر انیدرید

- این نوع هاردنر در دمای بالا فعال می شود و برای کاربردهایی نظیر عایق های الکتریکی و اپوکسی های مقاوم حرارتی مناسب است. محصول نهایی ساخته شده با این نوع هاردنر، از نظر استحکام حرارتی، بسیار پایدار و غیر شکننده است.

3) هاردنر پلی آمیدی

- دارای مقاومت عالی در برابر رطوبت و خوردگی است و سطحی انعطاف پذیرتر نسبت به هاردنرهای آمینی ایجاد میکند. این نوع هاردنر، در رنگ های اپوکسی ضد زنگ و پوشش های دریایی کاربرد دارد.

4) هاردنر سیکلوآلیفاتیک آمین

- این نوع، مناسب برای محیط هایی است که نیاز به خشک شدن در دمای محیط و مقاومت در برابر نور فرابنفش دارند. این نوع باعث کاهش زردشدگی سطح در نور خورشید می شود.

5) هاردنر سریع پخت

- هاردنر سریع پخت، برای پروژه هایی طراحی شده که نیاز به زمان خشک شدن کوتاه دارند. مثلاً در تعمیرات فوری یا چسب های صنعتی پرسرعت بسیار پرکاربرد است.

ترکیب درست هر یک از انواع فوق، نه تنها ظاهر سطح را زیباتر و براق تر می کند، بلکه دوام، چسبندگی و مقاومت شیمیایی سازه را نیز به شکل قابل توجهی افزایش می دهد.

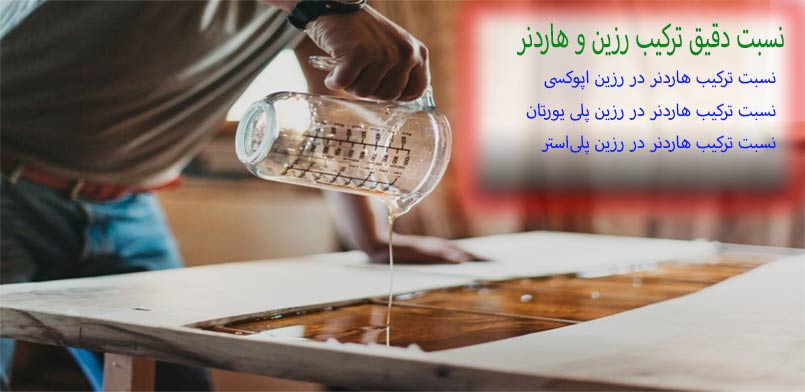

نسبت دقیق ترکیب رزین و هاردنر:

نسبت ترکیب رزین و هاردنر یکی از مهم ترین عواملی است که بر کیفیت نهایی کار تأثیر میگذارد، اگر نسبتها درست رعایت نشوند، رزین ممکن است کدر شود، چسبناک بماند، بیش از حد گرم شود یا حتی شکننده و ترک خور شود. هر سیستم رزینی دارای فرمولاسیون خاص خود است، به همین دلیل تولیدکنندگان نسبت دقیق را در خود محصول درج میکنند. اما به طور کلی در صنعت، نسبتهای استاندارد و رایجی برای انواع رزینها وجود دارد که در ادامه بهطور کامل بررسی میکنیم.

1) نسبت ترکیب هاردنر در رزین اپوکسی دو جزئی:

- رزین اپوکسی از رایج ترین سیستمهای دو جزئی در صنایع هنری، ساختمانی و کفپوش است. نسبت ترکیب به نوع رزین (شفاف، کفپوش، چوب، کامپوزیت) بستگی دارد.

جدول نسبتهای استاندارد ترکیب هاردنر و رزین اپوکسی:

| نوع رزین اپوکسی | نسبت ترکیب رزین به هاردنر |

| رزین اپوکسی شفاف (کریستالی – هنری) | 1:1 (حجمی یا وزنی) |

| رزین اپوکسی چوب و میز رود | 2:1 (وزنی) |

| رزین اپوکسی کفپوش صنعتی | 2:1 یا 3:1 (وزنی) |

| رزین اپوکسی کامپوزیت و فیبرکربن | 3:1 یا 4:1 (وزنی) |

چرا نسبت ترکیب هاردنر و رزین باید دقیق باشد؟

- هاردنر زیاد: رزین سریع داغ میشود، کدر و شکننده میگردد.

- هاردنر کم: رزین بعد از خشک شدن نرم، چسبناک و ناقص باقی میماند.

- اختلاط بیشتر از نسبت استاندارد، سرعت خشک شدن را افزایش نمیدهد.

2) نسبت ترکیب هاردنر در رزین پلی یورتان:

پلییورتانها بسته به ساختار شیمیایی، نسبتهای متفاوتی دارند؛ در ایران بیشترین استفاده برای کفپوش، صنایع چوب، لایه نهایی سخت و پوششهای UV میباشد.

جدول نسبتهای استاندارد رزین پلییورتان:

| نوع پلییورتان | نسبت ترکیب رزین به هاردنر |

| پلییورتان شفاف چوب | 1:1 (وزنی) |

| پلییورتان کفپوش ورزشی و صنعتی | 4:1 (وزنی) |

| پلییورتان فینیش (Top Coat) مقاوم UV | 3:1 یا 5:1 (وزنی) |

| پلییورتان منعطف (Elastic PU) | 1:1 |

نکته مهمی که درباره رزین پلییورتان باید بدانید:

- پلییورتانها نسبت به رطوبت بسیار حساس هستند، رعایت نسبت درست و اختلاط یکنواخت باعث جلوگیری از کفزدگی، حباب و سفیدک میشود.

بیشتر بدانید:

کفپوش پلی یورتان فضای باز | ویژگیها، مزایا و کاربردها

3) نسبت ترکیب هاردنر در رزین پلیاستر:

پلیاستر برخلاف رزین اپوکسی و پلییورتان، یک سیستم سه جزئی محسوب میشود:

- رزین + کبالت + هاردنر (MEKP)

جدول نسبتهای استاندارد پلیاستر:

| جزء | مقدار استاندارد |

| کبالت | 0.5٪ از وزن رزین |

| هاردنر MEKP | 1٪ تا 3٪ از وزن رزین |

- اگر از هاردنر زیاد استفاده شود، رزین بیش از حد گرم میشود و ترک میخورد.

- اگر کم باشد، رزین خشک شدن کامل نخواهد داشت.

نکات طلایی برای ترکیب صحیح رزین و هاردنر:

- همیشه نسبت را وزنی اندازه گیری کنید مگر سازنده نسبت حجمی داده باشد.

وزن کردن دقیق تر است و خطا را نزدیک به صفر میکند.

- هم زدن باید 3 تا 5 دقیقه بدون ورود هوا انجام شود.

- مخلوط را در ظرف دوم منتقل و دوباره هم زده (Double Mix Method) تا کاملاً یکنواخت شود.

- به هیچ عنوان برای افزایش سرعت خشک شدن هاردنر اضافه نکنید.

این کار نتیجه برعکس دارد و رزین خراب میشود.

نسبت ترکیب رزین و هاردنر پایه و اساس کیفیت یک کار رزینی است. اپوکسیها معمولاً با نسبت 1:1، 2:1 یا 3:1 ترکیب میشوند، پلییورتانها غالباً 1:1 تا 5:1 دارند و پلیاستر با مقدار 1 تا 3 درصد MEKP پخت میشود. رعایت این نسبتها باعث میشود رزین کاملاً خشک شود، براقیت خود را حفظ کند و دوام بالایی داشته باشد.

سوالات متداول درباره هاردنر:

1) آیا هاردنر در همه نوع رزین ها کاربرد دارد؟

- خیر، هر هاردنر مخصوص نوع خاصی از رزین است و باید بر اساس ترکیب شیمیایی رزین انتخاب شود.

2) نسبت ترکیب رزین و هاردنر چقدر اهمیت دارد؟

- بسیار زیاد اهمیت دارد. هرگونه تغییر در نسبت استاندارد باعث کاهش کیفیت، چسبندگی یا سختی محصول می شود.

3) چگونه می توان دوام ماده سخت شده را افزایش داد؟

- با استفاده از هاردنر باکیفیت، رعایت نسبت دقیق ترکیب و عمل آوری در دمای مناسب، دوام به طور چشمگیری افزایش می یابد.

هاردنر از آن دسته موادی است که شاید در کارهای روزمره کمتر به چشم بیاید، اما نقشی اساسی در ساخت و دوام بسیاری از محصولات دارد. در دنیای صنعت، هر جا صحبت از مقاومت، چسبندگی و ماندگاری باشد، پای ماده ای به میان است که همه این ویژگی ها را ممکن میکند. شناخت این عامل، ما را با پشت صحنه تولید محصولاتی آشنا میکند که سال ها بدون تغییر و آسیب باقی می مانند. بسیاری از سازه ها، رنگ ها و قطعاتی که اطرافمان می بینیم، عمر و دوام خود را مدیون وجود همین ماده پرقدرت هستند. در ادامه، با دنیای جذاب هاردنر و نقش کلیدی آن در افزایش استحکام و کیفیت مواد بیشتر آشنا می شویم.

بیشتر بدانید:

خرید کفپوش پلی یورتان صنعتی PU

تفاوت هاردنر پلی آمین و پلی آمید

هاردنر چیست؟

هاردنر یا سخت کننده، ماده ای شیمیایی است که برای افزایش مقاومت، دوام و استحکام محصولات پلیمری یا ترکیبات رزینی به کار می رود. این ماده معمولاً در کنار رزین ها استفاده می شود تا با ایجاد واکنش شیمیایی میان مولکول ها، ساختاری یکپارچه و سخت پدید آورد. در واقع، هاردنر پایه اصلی فرآیند پخت یا سفت شدن مواد کامپوزیتی محسوب می شود. بدون حضور آن، رزین ها حالتی چسبناک و نرم دارند و نمی توانند به شکل مطلوب سخت یا پایدار شوند.

هاردنرها در صنایع مختلف از جمله ساخت قطعات کامپوزیتی، پوشش های صنعتی، رنگ ها و چسب ها نقش حیاتی دارند. با انتخاب نوع مناسب هاردنر، می توان ویژگی هایی مانند مقاومت در برابر حرارت، مواد شیمیایی و ضربه را کنترل کرد. به طور کلی، هاردنر پلی میان ترکیب شیمیایی و کارایی نهایی محصول است. عاملی که کیفیت، طول عمر و مقاومت نهایی را تعیین میکند.

هدف استفاده از هاردنر چیست؟

هدف اصلی استفاده از هاردنر، افزایش استحکام و پایداری مواد رزینی و پلیمری است. رزین ها به تنهایی ساختاری نیمه پایدار دارند و برای اینکه به محصولی سخت، مقاوم و بادوام تبدیل شوند، نیازمند ترکیب با هاردنر هستند. این ماده با فعال سازی فرآیند "عمل آوری شیمیایی" باعث می شود رزین از حالت مایع یا خمیری به حالت جامد و سخت تبدیل شود. علاوه بر سختی، هاردنرها چند هدف اصلی دیگر را دنبال میکنند که عبارتند از:

- افزایش مقاومت مکانیکی: جلوگیری از تغییر شکل یا شکست در برابر فشار و تنش های مکانیکی

- افزایش مقاومت در برابر حرارت: پایدار نگه داشتن ماده در دماهای بالا

- بهبود پایداری شیمیایی: جلوگیری از واکنش مواد با رطوبت و مواد خورنده

- افزایش چسبندگی: در فرمولاسیون رنگ ها و چسب ها، هاردنر اتصال بین سطوح را قوی تر میکند.

- در صنایع ساخت، خودروسازی، هوافضا و ساختمان، این اهداف نقش تعیین کننده ای در حفظ دوام و ایمنی سازه ها دارند.

کاربرد هاردنر چیست؟

همانطور که پیش از این نیز اشاره کردیم، هاردنر یا سخت کننده، یکی از مهم ترین اجزایی است که در صنایع مختلف برای بهبود عملکرد و دوام مواد رزینی، رنگ ها و پوشش ها مورد استفاده قرار میگیرد. نقش آن ایجاد استحکام، چسبندگی و پایداری در ترکیبات است. به همین دلیل در بخش های گسترده ای از صنعت جایگاه ویژه ای دارد. بسته به نوع هاردنر و رزین به کار رفته، کاربرد آن می تواند بسیار متنوع باشد.

برخی از کاربردهای اصلی هاردنر به شرح زیر هستند:

- در صنایع ساختمانی: در تولید کف پوش های اپوکسی، پوشش های ضد لغزش و ملات های مقاوم که نیاز به دوام بالا دارند مورد استفاده قرار می گیرد.

- در صنایع خودروسازی و هوافضا: برای ساخت قطعات کامپوزیتی سبک و مقاوم در برابر فشار، ضربه و حرارت کاربرد دارد.

- در صنایع رنگ و پوشش: در رنگ های اپوکسی و پلی یورتان جهت افزایش مقاومت در برابر پوسته شدن، مواد شیمیایی و رطوبت کاربرد دارد.

- در تولید چسب های صنعتی: به منظور بهبود چسبندگی و پایداری سطوح فلزی، چوبی و پلاستیکی مورد استفاده قرار می گیرد.

- در صنایع الکترونیک: برای عایق سازی قطعات و جلوگیری از نفوذ رطوبت و گردوغبار استفاده می شود.

- در صنایع دریایی و نفت و گاز: برای ایجاد پوشش های مقاوم در برابر خوردگی، نمک و دمای بالا استفاده می شود.

هاردنرها نه تنها کیفیت نهایی محصول را افزايش می دهند، بلکه باعث کاهش دفعات تعمیر، افزایش عمر سازه و حفظ زیبایی سطح می شوند، به همین دلیل در هر پروژه ای که پایداری، مقاومت و دوام در آن ها حائز اهمیت است، استفاده از هاردنر به عنوان جزء حیاتی فرمولاسیون، ضروری است.

مطالعه بیشتر:

قیمت اجرا و دستمزد کفپوش بتنی در سال 1404 چقدر است؟

اپوکسی چیست؟مهمترین کاربرد و مزایای اپوکسی در کفسازی

سیمان پرتلند چیست و فرق سیمان معمولی با پرتلند چیست

علت کدر شدن رزین بعد از خشک شدن + راهحل رفع کدری رزین | تحلیل کامل

ترمیم بتن کرمو و آسیب دیده + اصول و روش ترمیم بتن | (5 روش ترمیم بتن

نحوه عملکرد هاردنرها:

عملکرد هاردنرها به طور بنیادی بر واکنش شیمیایی میان آن ها و رزین ها استوار است. زمانی که دو ماده با هم مخلوط می شوند، فرایندی به نام پلیمریزاسیون یا کراس لینکینگ (Cross-linking) آغاز می شود. در این واکنش، مولکول های کوچک رزین و هاردنر به یکدیگر متصل شده و شبکه ای سه بعدی از زنجیره های پلیمری تشکیل می دهند. نتیجه این پیوندها، ایجاد ساختاری سخت، یکپارچه و مقاوم است که به ماده ویژگی هایی چون تحمل فشار، حرارت و مقاومت در برابر مواد شیمیایی می دهد.

مکانیزم عملکرد هاردنر بسته به نوع رزین متفاوت است؛ مثلاً در رزین های اپوکسی، گروه های اپوکساید موجود در ساختار مولکولی با گروه های آمینی هاردنر واکنش داده و پیوندهای کووالانسی پایدار ایجاد میکنند. این پیوندها باعث می شوند ماده پس از پخت، به سطحی غیر قابل حل و مقاوم در برابر رطوبت و خوردگی تبدیل شود.

در برخی رزین ها، برای تسریع واکنش از دما یا کاتالیزور استفاده می شود. افزایش گرما، انرژی لازم برای ایجاد پیوندهای شیمیایی را فراهم کرده و فرایند سخت شدن را تسریع میکند. اما کنترل دما بسیار مهم است. زیرا حرارت بیش از حد می تواند باعث شکنندگی یا کاهش کیفیت نهایی شود.

عامل کلیدی در عملکرد موفق هاردنرها، نسبت اختلاط دقیق میان رزین و سخت کننده است. اگر مقدار هاردنر کمتر از حد لازم باشد، واکنش ناقص انجام داده و ماده چسبناک باقی می ماند. در مقابل، مصرف بیش از اندازه باعث تردی و عدم یکپارچگی ساختار می شود. به همین دلیل، مهندسان شیمی در صنایع پوشش و کامپوزیت، نسبت ترکیب و شرایط محیطی را به دقت تنظیم میکنند تا ماده نهایی بهترین سختی، چسبندگی و دوام را داشته باشد.

هاردنر اپوکسی چیست؟

هاردنر اپوکسی نوع خاصی از سخت کننده است که برای پخت رزین های اپوکسی طراحی شده است. رزین اپوکسی به تنهایی خاصیت چسبندگی بالایی دارد، اما بدون هاردنر، سطح آن سخت و مقاوم نمی شود. این ترکیب در زمانی که دو جزء با هم مخلوط می شوند، واکنش شیمیایی شدیدی ایجاد کرده و رزین را از حالت مایع به ماده ای جامد، سخت و براق تبدیل میکند. هاردنر اپوکسی معمولاً از ترکیبات آمینی مثل تری اتیلن تترا آمین یا سیکلوآلیفاتیک آمین ساخته می شود که واکنش پذیری بسیار بالایی دارند. ویژگی های حاصل از ترکیب اپوکسی با هاردنر عبارتند از:

- مقاومت در برابر مواد شیمیایی و رطوبت

- چسبندگی عالی به فلز، چوب و بتن

- دوام بالا در شرایط سخت محیطی

- براقیت و یکنواختی سطح پس از پخت

به همین دلیل، هاردنر اپوکسی یکی از پراستفاده ترین مواد در ساخت پوشش های کف، چسب های صنعتی و ترمیم سازه های بتنی به شمار می رود.

انواع هاردنر اپوکسی:

- هاردنرهای اپوکسی تنوع زیادی دارند و انتخاب نوع مناسب آن بسته به شرایط محیط، زمان پخت، خواص مکانیکی مورد انتظار و نوع کاربرد انجام می شود. هر گروه از این سخت کننده ها ویژگی های خاص خود را دارد و ترکیب شیمیایی آن رفتار نهایی اپوکسی را تعیین میکند. در میان انواع مختلف، چند گروه اصلی وجود دارد که به شرح زیر هستند.

1) هاردنر آمینی

- هاردنر آمینی، پرکاربردترین نوع هاردنر اپوکسی محسوب می شود. واکنش سریع در دمای محیط و مقاومت عالی در برابر مواد شیمیایی دارد. عمدتاً در کف پوش های صنعتی، چسب های قدرتمند و پوشش های محافظ فلزی استفاده می شود.

2) هاردنر انیدرید

- این نوع هاردنر در دمای بالا فعال می شود و برای کاربردهایی نظیر عایق های الکتریکی و اپوکسی های مقاوم حرارتی مناسب است. محصول نهایی ساخته شده با این نوع هاردنر، از نظر استحکام حرارتی، بسیار پایدار و غیر شکننده است.

3) هاردنر پلی آمیدی

- دارای مقاومت عالی در برابر رطوبت و خوردگی است و سطحی انعطاف پذیرتر نسبت به هاردنرهای آمینی ایجاد میکند. این نوع هاردنر، در رنگ های اپوکسی ضد زنگ و پوشش های دریایی کاربرد دارد.

4) هاردنر سیکلوآلیفاتیک آمین

- این نوع، مناسب برای محیط هایی است که نیاز به خشک شدن در دمای محیط و مقاومت در برابر نور فرابنفش دارند. این نوع باعث کاهش زردشدگی سطح در نور خورشید می شود.

5) هاردنر سریع پخت

- هاردنر سریع پخت، برای پروژه هایی طراحی شده که نیاز به زمان خشک شدن کوتاه دارند. مثلاً در تعمیرات فوری یا چسب های صنعتی پرسرعت بسیار پرکاربرد است.

ترکیب درست هر یک از انواع فوق، نه تنها ظاهر سطح را زیباتر و براق تر می کند، بلکه دوام، چسبندگی و مقاومت شیمیایی سازه را نیز به شکل قابل توجهی افزایش می دهد.

نسبت دقیق ترکیب رزین و هاردنر:

نسبت ترکیب رزین و هاردنر یکی از مهم ترین عواملی است که بر کیفیت نهایی کار تأثیر میگذارد، اگر نسبتها درست رعایت نشوند، رزین ممکن است کدر شود، چسبناک بماند، بیش از حد گرم شود یا حتی شکننده و ترک خور شود. هر سیستم رزینی دارای فرمولاسیون خاص خود است، به همین دلیل تولیدکنندگان نسبت دقیق را در خود محصول درج میکنند. اما به طور کلی در صنعت، نسبتهای استاندارد و رایجی برای انواع رزینها وجود دارد که در ادامه بهطور کامل بررسی میکنیم.

1) نسبت ترکیب هاردنر در رزین اپوکسی دو جزئی:

- رزین اپوکسی از رایج ترین سیستمهای دو جزئی در صنایع هنری، ساختمانی و کفپوش است. نسبت ترکیب به نوع رزین (شفاف، کفپوش، چوب، کامپوزیت) بستگی دارد.

جدول نسبتهای استاندارد ترکیب هاردنر و رزین اپوکسی:

| نوع رزین اپوکسی | نسبت ترکیب رزین به هاردنر |

| رزین اپوکسی شفاف (کریستالی – هنری) | 1:1 (حجمی یا وزنی) |

| رزین اپوکسی چوب و میز رود | 2:1 (وزنی) |

| رزین اپوکسی کفپوش صنعتی | 2:1 یا 3:1 (وزنی) |

| رزین اپوکسی کامپوزیت و فیبرکربن | 3:1 یا 4:1 (وزنی) |

چرا نسبت ترکیب هاردنر و رزین باید دقیق باشد؟

- هاردنر زیاد: رزین سریع داغ میشود، کدر و شکننده میگردد.

- هاردنر کم: رزین بعد از خشک شدن نرم، چسبناک و ناقص باقی میماند.

- اختلاط بیشتر از نسبت استاندارد، سرعت خشک شدن را افزایش نمیدهد.

2) نسبت ترکیب هاردنر در رزین پلی یورتان:

پلییورتانها بسته به ساختار شیمیایی، نسبتهای متفاوتی دارند؛ در ایران بیشترین استفاده برای کفپوش، صنایع چوب، لایه نهایی سخت و پوششهای UV میباشد.

جدول نسبتهای استاندارد رزین پلییورتان:

| نوع پلییورتان | نسبت ترکیب رزین به هاردنر |

| پلییورتان شفاف چوب | 1:1 (وزنی) |

| پلییورتان کفپوش ورزشی و صنعتی | 4:1 (وزنی) |

| پلییورتان فینیش (Top Coat) مقاوم UV | 3:1 یا 5:1 (وزنی) |

| پلییورتان منعطف (Elastic PU) | 1:1 |

نکته مهمی که درباره رزین پلییورتان باید بدانید:

- پلییورتانها نسبت به رطوبت بسیار حساس هستند، رعایت نسبت درست و اختلاط یکنواخت باعث جلوگیری از کفزدگی، حباب و سفیدک میشود.

بیشتر بدانید:

کفپوش پلی یورتان فضای باز | ویژگیها، مزایا و کاربردها

3) نسبت ترکیب هاردنر در رزین پلیاستر:

پلیاستر برخلاف رزین اپوکسی و پلییورتان، یک سیستم سه جزئی محسوب میشود:

- رزین + کبالت + هاردنر (MEKP)

جدول نسبتهای استاندارد پلیاستر:

| جزء | مقدار استاندارد |

| کبالت | 0.5٪ از وزن رزین |

| هاردنر MEKP | 1٪ تا 3٪ از وزن رزین |

- اگر از هاردنر زیاد استفاده شود، رزین بیش از حد گرم میشود و ترک میخورد.

- اگر کم باشد، رزین خشک شدن کامل نخواهد داشت.

نکات طلایی برای ترکیب صحیح رزین و هاردنر:

- همیشه نسبت را وزنی اندازه گیری کنید مگر سازنده نسبت حجمی داده باشد.

وزن کردن دقیق تر است و خطا را نزدیک به صفر میکند.

- هم زدن باید 3 تا 5 دقیقه بدون ورود هوا انجام شود.

- مخلوط را در ظرف دوم منتقل و دوباره هم زده (Double Mix Method) تا کاملاً یکنواخت شود.

- به هیچ عنوان برای افزایش سرعت خشک شدن هاردنر اضافه نکنید.

این کار نتیجه برعکس دارد و رزین خراب میشود.

نسبت ترکیب رزین و هاردنر پایه و اساس کیفیت یک کار رزینی است. اپوکسیها معمولاً با نسبت 1:1، 2:1 یا 3:1 ترکیب میشوند، پلییورتانها غالباً 1:1 تا 5:1 دارند و پلیاستر با مقدار 1 تا 3 درصد MEKP پخت میشود. رعایت این نسبتها باعث میشود رزین کاملاً خشک شود، براقیت خود را حفظ کند و دوام بالایی داشته باشد.

سوالات متداول درباره هاردنر:

1) آیا هاردنر در همه نوع رزین ها کاربرد دارد؟

- خیر، هر هاردنر مخصوص نوع خاصی از رزین است و باید بر اساس ترکیب شیمیایی رزین انتخاب شود.

2) نسبت ترکیب رزین و هاردنر چقدر اهمیت دارد؟

- بسیار زیاد اهمیت دارد. هرگونه تغییر در نسبت استاندارد باعث کاهش کیفیت، چسبندگی یا سختی محصول می شود.

3) چگونه می توان دوام ماده سخت شده را افزایش داد؟

- با استفاده از هاردنر باکیفیت، رعایت نسبت دقیق ترکیب و عمل آوری در دمای مناسب، دوام به طور چشمگیری افزایش می یابد.