- دسته بندی : مقالات

- درتاریخ : 24 مهر 1400

- بدون دیدگاه

- زمان مطالعه : 5 دقیقه

گروت اپوکسی چیست؟ معرفی و کاربرد انواع گروت اپوکسی

در دنیای امروز که صنعت ساخت و ساز دچار تغییر و تحولات بسیار زیادی شده است، ملات ها و بتن ها که از پرکاربردترین مواد در انجام و تکمیل پروژه های عمرانی بودند، پاسخگوی نیازهای موجود در پروژه های ساخت و ساز نیستند. برای نصب و راه اندازی ماشین آلات صنعتی و تجهیزات مدرن مهندسی نمی توان از ملات یا بتن بهره برد. هنگامی که پروژه های عمرانی در حال انجام هستند، عوامل بسیاری از جمله مقاومت فشاری، مقاومت خمشی و مقاومت کششی در فرایند پروژه و تکمیل سازه دخیل هستند. یکی از دلایل استفاده از گروت ها در این گونه سازه ها وارد شدن نیروهای بسیار زیاد به تکیه گاه است.

گروت اپوکسی چیست؟

گروت اپوکسی، ماده ای است که از ترکیب آب، سیمان، ماسه و دیگر مواد تولید می شود و در سال های اخیر در زمره محصولات پرکاربرد و استراتژیک در صنعت ساخت و ساز بوده است. عملکرد گروت مانند ملات است و برای پرکردن فضاهای خالی و ترک های بزرگ کاربرد گسترده ای دارد. گروت در صنعت ساخت و ساز به عنوان یک ماده کاملا مستقل شناخته می شود که از آن به عنوان ماده ای برای تعمیر بتن هم استفاده می شود. گروت ها پودری شکل هستند و پس از ترکیب شدن با آب به شکل ملات سیال می شوند.

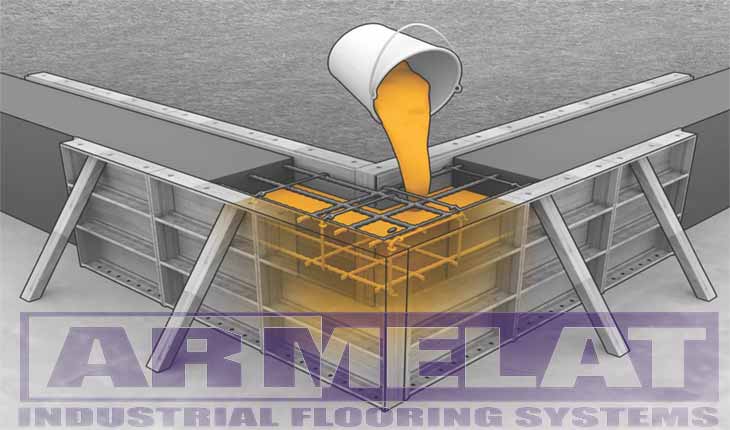

گروت ها دارای ویژگی های بسیار مثبت بسیار زیادی هستند که از جمله آنها می توان به افزایش حجم مناسب گروت ها اشاره کرد. افزایش حجم در گروت ها این اطمینان را به دست اندرکاران پروژه های ساخت و ساز می دهد که فضای گروت ریزی شده قطعا توانایی پرکردن تمام ترک ها و فضاهای خالی را دارد. خاصیت افزایش حجم موجود در گروت ها در ماسه و سیمان وجود ندارد. گروت منبسط شونده است و خاصیت غیر انقباضی دارد. مقاومت آن بیشتر از بتن معمولی است و همچنین قابلیت و توان کنترل بارهای دینامیکی را بیشتر از ملات مشابه دارد؛ به همین دلیل پرکننده خوبی برای زیر صفحات و بیس پلیتهای ستونهای فلزی، پمپها، جکها، دستگاههای پرس، فنها و روترهای سانتریفیوژ است.

طراحی گروتها به نحوی است که میتوانند نیروهای وارد را جذب کنند و آنها را به بخش زیر کار منتقل نکنند؛ بنابراین آنها در مرحلهای مورد استفاده قرار میگیرند که نیاز به مقاومت بالا، ترمیم ترکهای عمیق و زیرسازی تجهیزات سنگین وجود دارد. برای نمونه در نصب انواع ماشینآلات نیروهای وارده از آنها توسط گروت به فونداسیون بتنی منتقل میشود. در هنگام ترمیم مساحت های زیاد یا عمیق، ترکیب گروت و ترمیمکننده الیافدار از لحاظ اقتصادی بسیار بهصرفه است و آسیبی به عملیات ترمیم نمیزند. جهت کاهش احتمال خطا در تولید گروت و تسهیل اجرای عملیات گروتریزی، این ماده به شکل بستههای خشک از پیش مخلوط شده تولید و عرضه میشوند و بهآسانی و با اضافه کردن مقدار مشخصی آب آماده مصرف میشوند.

بیشتر بدانبد:

اپوکسی چیست؟مهمترین کاربرد و مزایای اپوکسی در کفسازی

کفپوش اپوکسی صنعتی

کفپوش آرملات

رنگ اپوکسی

معرفی انواع گروت اپوکسی:

1) گروت سیمانی:

گروت سیمانی یکی از پرکاربردترین مصالح در ساختمان سازی است و مقاومت بیشتری نسبت به بتن برخوردار است ، این نوع محصول از ماسه، سیمان و افزودنی های دیگر ساخته می شود، از گروت سیمانی برای پر کردن فضاهای خالی و ترک های بزرگ ساختمان، خرد شدن یا لابه لابه شدن مصالح استفاده می شود، یکی از مزایا این نوع ماده پر کردن فضاهای خالی ساختمان ها به صورت کامل است.

2) گروت پلیمری:

گروت پلیمری از مواد پلیمری مانند رزینهای پلیمری و مخلوط ماسه سیلیسی ساخته میشود و به دلیل اینکه در ساخت آن ماسه سیلیسی استفاده میشود باعث افزایش مقاومت و روانکنندگی آن میشود، این نوع محصول سهم بالایی از بازار را به خود اختصاص داده است و در ساخت سازه به کار میرود.

3) گروت اپوکسی:

گروت اپوکسی یکی از مقاومترین انواع گروت میباشد این محصول یک ترکیب 2 جزئی و 3 جزئی است قیمت این محصول در بازار نسبت به نوعهای دیگر گروت بیشتر است و به دلیل استحکام بالا اغلب برای نصب دستگاههای صنعتی استفاده میشود.

4) گروت آماده منبسط شونده:

این ملات گروت از مقاومت و پایداری بالایی برخوردار است و سفت نمیشوند این نوع محصول برای پرکردن فضاهای خالی، ترکخوردگی، زیرسازی فولادی، اجرای فونداسیون ماشینآلات سنگین میتوان استفاده کرد.

5) گروت اپوکسی سهجزئی:

گروت اپوکسی سهجزئی محصولی بدون حلال بر پایه رزینهای اپوکسی به همراه مصالح معدنی با دانهبندی دقیق و وزن متعارف است که برای گروت ریزی در گستره وسیعی از کارهای ساختمانی که انتظار تحمل بارهای استاتیکی و دینامیکی مدنظر است، بکار میرود. این گروت مصالحی با مقاومت زیاد و با دانهبندی مناسب است که ویسکوزیته بالایی هم دارد.

گروت اپوکسی به صورت سهجزئی و فرموله شده تهیه، تولید و عرضه میشود. گروت اپوکسی سهجزئی اصلیترین حالت تهیه این نوع ملات میباشد و پس از ترکیب اجزا، آماده مصرف خواهد شد. گروت اپوکسی یکی از انواع متداول گروت میباشد که در پایه خود، سیلیس دانه بندی شده نیز دارد.

این ماده که از اختلاط رزین اپوکسی و هاردنر با نوع ویژهای از سنگدانههای پر مقاومت به دست میآید پس از اختلاط کامل ۳ جزء، مخلوط حالت فیزیکی سیال غلیظ و خودتراز پیدا میکند که پس از سخت شدن به جامدی پر مقاومت تبدیل میگردد. واکنش اجزاء سازنده گروت اپوکسی از نوع گرمازاست و هوای گرم باعث تسریع زمانگیرش و حصول مقاومت شده و هوای سرد زمانگیرش و روند حصول مقاومت را به تأخیر میاندازد. بهترین دما برای اجرای گروت اپوکسی بین 1۵+ الی ۲۵+ درجه سانتیگراد است. سیستم طراحی این ماده به فرمی است که پس از اختلاط کامل ۳ جزء حدود ۲۰ دقیقه زمان برای اجرا وجود دارد و بعد از آن فرآیند ژل شدن و روند حصول مقاومت آغاز میگردد.

وزن مخصوص گروت اپوکسی:

وزن مخصوص گروت اپوکسی معمولاً بین ۱.۶ تا ۲.۰ گرم بر سانتیمتر مکعب است، ولی مقدار دقیق آن به ترکیب مواد، درصد پرکنندهها و نوع رزین بستگی دارد.

وزن مخصوص یعنی نسبت جرم حجم معینی از گروت به جرم همان حجم از آب در دمای ۴ درجه سانتیگراد.(برای مثال، وزن مخصوص ۱.۸ یعنی یک لیتر گروت حدود ۱.۸ کیلوگرم وزن دارد)

عوامل مؤثر بر وزن مخصوص گروت اپوکسی:

نوع و درصد رزین اپوکسی

- رزین اپوکسی خالص معمولاً چگالی پایینی (حدود ۱.۱ تا ۱.۲ g/cm³) دارد.

- افزودن هاردنر و مواد اصلاحکننده میتواند چگالی را کمی تغییر دهد.

نوع و حجم پرکنندههای معدنی

- پرکنندههایی مثل سیلیس، کوارتز، باریت یا آلومینا تراکم بالایی دارند و وزن مخصوص را زیاد میکنند.

- هرچه درصد پرکننده بیشتر باشد، وزن مخصوص بالاتر میرود.

دانه بندی پرکنندهها

- پرکنندههای ریزتر (مثل پودر سیلیس) فضای خالی بین ذرات درشت تر را پر میکنند و حجم بیشتری از ماده جامد در یک واحد حجم ایجاد میشود، که چگالی را بالا میبرد.

وجود حبابهای هوا یا گاز

- حبابها چگالی را کم میکنند؛ در کارهای صنعتی، ویبره یا دیاِرینگ (de-airing) برای خارج کردن هوا باعث افزایش چگالی واقعی میشود.

دمای محیط گروت

- افزایش دما معمولاً باعث انبساط حجمی جزئی و کاهش چگالی میشود (ولی این تغییر کوچک است).

میزان رطوبت یا جذب آب

- اگر گروت قبل از سخت شدن رطوبت بگیرد، ممکن است کمی وزن مخصوص تغییر کند (بهخصوص در گروتهای اصلاح شده با سیمان).

محدودههای معمول وزن مخصوص گروتها:

| نوع گروت | محدوده وزن مخصوص (g/cm³) | توضیح |

| اپوکسی خالص | 1.1 – 1.3 | بدون پرکننده معدنی |

| اپوکسی با پرکننده سیلیسی | 1.6 – 1.9 | رایج ترین نوع صنعتی |

| اپوکسی با پرکننده سنگین (باریت، آلومینا) | 1.9 – 2.2 | برای مقاومت فشاری بالا یا جذب ارتعاش |

| گروت سیمانی | 2.1 – 2.3 | چگالی بیشتر به دلیل سیمان و سنگدانه |

قیمت گروت اپوکسی:

قیمت گروت اپوکسی بسته به نوع آن و برند مورداستفاده متفاوت است در حال حاضر قیمت گروتها از 10000 تومان برای گروت آماده G2 تا 160000 تومان برای گروت اپوکسی G3 متغیر میباشد انتخاب نوع گروت به کاربرد و نیاز پروژه بستگی دارد.

- گروت آماده ویژه G2 s کیسه 25 کیلویی 11800 تومان

- گروت منبسط کننده بتن 100 سطل 7 کیلویی 17000 تومان

- گروت آماده G2 کیسه 25 کیلویی 8000 تومان

- گروت اپوکسی G3 سطل 20 کیلویی 148000 تومان

گروت اپوکسی نوعی ملات میباشد که سبب چسبندگی مناسب در پرکردن و چسباندن برخی تجهیزات به کار میرود.

![]() برای استعلام از قیمت جدید تماس بگیرید(( 02158439 ))

برای استعلام از قیمت جدید تماس بگیرید(( 02158439 ))

انواع گروت که در قیمت خرید آن تاثییر دارد:

گروت سیمانی، گروت منبسط شونده، گروت اپوکسی (دوجزئی) و گروت اپوکسی (سهجزئی) میباشد. ضخامت گروت اپوکسی، معمولا 10 تا 80 سانتیمتر می باشد.

مواد تشکیل دهنده گروت اپوکسی، روانکننده و ماده سختکننده و ... میباشد. این مواد نسبت به گروت سیمانی قیمت بیشتری دارد و در نتیجه قیمت گروت اپوکسی بالاتر از سایر گروت ها است.

گروت اپوکسی کارایی و چسبندگی بالایی دارد و نیاز به پرایمر نیست همین دلیل باعث شذه گروت اپوکسی دارای مقاومت شیمیایی بالا و فاقد جمعشدگی باشد.

دمای کاری گروت، بارهای مکانیکی موجود بر روی گروت و فرمولاسیون گروت روی مقدار خزش گروت اپوکسی مؤثر است.

قیمت نهایی اجرایی گروت اپوکسی:

قیمت نهایی اجرایی گروت اپوکسی به مقدار و حجم درزها و عمقی که میخواهد با گروت اپوکسی پر شود بستگی دارد. در نتیجه قبل از خرید و اجرای گروت اپوکسی باید محاسبات لازم صورت گیرد. همچنین از افراد کارشناس در این زمینه باید مشورت گرفته شود. به این دلیل که تمامی جوانب در نظر گرفته شود و در عین برطرف کردن خلأها، از لحاظ اقتصادی مقرونبهصرفه باشد.

چسب گروت اپوکسی چیست؟

چسب گروت اپوکسی در واقع نوعی ملات یا چسب دو جزئی یا سه جزئی بر پایه رزین اپوکسی است که برای پر کردن فواصل، نصب تجهیزات، چسباندن قطعات، و انتقال بار به بستر زیرین استفاده میشود. این ماده پس از ترکیب اجزاء، در یک واکنش شیمیایی (پلیمریزاسیون) سخت میشود و یک ساختار بسیار مقاوم و غیرقابل نفوذ ایجاد میکند.

اجزای اصلی چسب گروت اپوکسی

رزین اپوکسی (Epoxy Resin):

- جزء اصلی و چسباننده.

- شفاف یا کهربایی، با چسبندگی بالا به سطوح فلزی، بتنی و سنگی.

هاردنر یا سختکننده (Hardener)

- معمولاً بر پایه آمین یا پلیآمید.

- باعث شروع واکنش شیمیایی و سخت شدن میشود.

پرکنندههای معدنی (Filler)

- مثل سیلیس، کوارتز، آلومینا یا باریت.

- برای افزایش مقاومت فشاری، کنترل جمعشدگی و تنظیم ویسکوزیته.

ویژگیهای چسب گروت اپوکسی:

- چسبندگی فوقالعاده به بتن، فلز، سنگ و بسیاری از مصالح.

- مقاومت فشاری و کششی بالا (معمولاً بالاتر از 70 مگاپاسکال).

- مقاوم در برابر مواد شیمیایی مثل روغن، اسیدهای ضعیف و قلیاها.

- غیرقابل نفوذ به آب و رطوبت.

- جمعشدگی بسیار کم در حین سخت شدن.

- مقاومت در دماهای بالا (بسته به نوع رزین).

کاربردهای رایج چسب گروت:

- نصب و فیکس کردن ماشینآلات سنگین روی فونداسیون.

- پر کردن فواصل بین بیسپلیت و بتن.

- چسباندن سنگ و کاشی در محیطهای صنعتی.

- ترمیم ترکها و حفرههای بتن.

- اتصال قطعات فلزی به بتن یا سنگ.

- ساخت کفپوشهای اپوکسی مقاوم در برابر ضربه.

نکات مهم در استفاده از چسب گروت:

- اختلاط دقیق رزین و هاردنر طبق نسبت توصیهشده تولیدکننده.

- آمادهسازی و تمیزکاری کامل سطح (حذف گرد و غبار، چربی و رطوبت).

- استفاده در دمای مناسب (معمولاً 10 تا 35 درجه سانتیگراد).

- رعایت زمان کارپذیری (Pot Life) که معمولاً بین 20 تا 40 دقیقه است.

مقایسه بین چسب گروت اپوکسی و گروت سیمانی:

اگر مقاومت مکانیکی و شیمیایی بالا، چسبندگی قوی و دوام طولانی میخواهی → چسب گروت اپوکسی انتخاب بهتر است.اگر هزینه کمتر و شرایط عمومی ساختمانی مدنظر است → گروت سیمانی کافی است.

ویژگی | چسب گروت اپوکسی | گروت سیمانی |

|---|---|---|

ترکیب اصلی | رزین اپوکسی + هاردنر + پرکننده معدنی | سیمان پرتلند + سنگدانه + افزودنیها |

چسبندگی به سطوح | بسیار بالا (به بتن، فلز، سنگ و کاشی) | متوسط (عمدتاً به بتن) |

مقاومت فشاری | 70–120 مگاپاسکال | 30–60 مگاپاسکال |

مقاومت کششی و خمشی | بالا | پایینتر |

مقاومت شیمیایی | بسیار بالا (در برابر اسید، قلیا، روغن) | پایین (به مواد شیمیایی حساس) |

نفوذپذیری آب | غیرقابل نفوذ | نفوذپذیر (مگر با افزودنیهای خاص) |

جمعشدگی هنگام سخت شدن | بسیار کم (تقریباً صفر) | وجود دارد، بهویژه در خشک شدن سریع |

زمان گیرش اولیه | کوتاهتر (2 تا 8 ساعت بسته به دما) | طولانیتر (24 ساعت تا چند روز) |

دمای مناسب اجرا | 10 تا 35°C | 5 تا 35°C |

هزینه | بالا | پایینتر |

کاربرد اصلی | نصب ماشینآلات سنگین، ترمیم بتن، اتصال فلز و سنگ، محیطهای شیمیایی | پر کردن زیر صفحه ستونها، ترمیم کف، کاربری عمومی ساختمانی |

ماندگاری و دوام | بسیار بالا (سالها بدون افت کیفیت) | متوسط، به شرایط محیطی وابسته |

حساسیت به آمادهسازی سطح | بسیار حساس (سطح باید خشک و تمیز باشد) | کمتر حساس |

در دنیای امروز که صنعت ساخت و ساز دچار تغییر و تحولات بسیار زیادی شده است، ملات ها و بتن ها که از پرکاربردترین مواد در انجام و تکمیل پروژه های عمرانی بودند، پاسخگوی نیازهای موجود در پروژه های ساخت و ساز نیستند. برای نصب و راه اندازی ماشین آلات صنعتی و تجهیزات مدرن مهندسی نمی توان از ملات یا بتن بهره برد. هنگامی که پروژه های عمرانی در حال انجام هستند، عوامل بسیاری از جمله مقاومت فشاری، مقاومت خمشی و مقاومت کششی در فرایند پروژه و تکمیل سازه دخیل هستند. یکی از دلایل استفاده از گروت ها در این گونه سازه ها وارد شدن نیروهای بسیار زیاد به تکیه گاه است.

گروت اپوکسی چیست؟

گروت اپوکسی، ماده ای است که از ترکیب آب، سیمان، ماسه و دیگر مواد تولید می شود و در سال های اخیر در زمره محصولات پرکاربرد و استراتژیک در صنعت ساخت و ساز بوده است. عملکرد گروت مانند ملات است و برای پرکردن فضاهای خالی و ترک های بزرگ کاربرد گسترده ای دارد. گروت در صنعت ساخت و ساز به عنوان یک ماده کاملا مستقل شناخته می شود که از آن به عنوان ماده ای برای تعمیر بتن هم استفاده می شود. گروت ها پودری شکل هستند و پس از ترکیب شدن با آب به شکل ملات سیال می شوند.

گروت ها دارای ویژگی های بسیار مثبت بسیار زیادی هستند که از جمله آنها می توان به افزایش حجم مناسب گروت ها اشاره کرد. افزایش حجم در گروت ها این اطمینان را به دست اندرکاران پروژه های ساخت و ساز می دهد که فضای گروت ریزی شده قطعا توانایی پرکردن تمام ترک ها و فضاهای خالی را دارد. خاصیت افزایش حجم موجود در گروت ها در ماسه و سیمان وجود ندارد. گروت منبسط شونده است و خاصیت غیر انقباضی دارد. مقاومت آن بیشتر از بتن معمولی است و همچنین قابلیت و توان کنترل بارهای دینامیکی را بیشتر از ملات مشابه دارد؛ به همین دلیل پرکننده خوبی برای زیر صفحات و بیس پلیتهای ستونهای فلزی، پمپها، جکها، دستگاههای پرس، فنها و روترهای سانتریفیوژ است.

طراحی گروتها به نحوی است که میتوانند نیروهای وارد را جذب کنند و آنها را به بخش زیر کار منتقل نکنند؛ بنابراین آنها در مرحلهای مورد استفاده قرار میگیرند که نیاز به مقاومت بالا، ترمیم ترکهای عمیق و زیرسازی تجهیزات سنگین وجود دارد. برای نمونه در نصب انواع ماشینآلات نیروهای وارده از آنها توسط گروت به فونداسیون بتنی منتقل میشود. در هنگام ترمیم مساحت های زیاد یا عمیق، ترکیب گروت و ترمیمکننده الیافدار از لحاظ اقتصادی بسیار بهصرفه است و آسیبی به عملیات ترمیم نمیزند. جهت کاهش احتمال خطا در تولید گروت و تسهیل اجرای عملیات گروتریزی، این ماده به شکل بستههای خشک از پیش مخلوط شده تولید و عرضه میشوند و بهآسانی و با اضافه کردن مقدار مشخصی آب آماده مصرف میشوند.

بیشتر بدانبد:

اپوکسی چیست؟مهمترین کاربرد و مزایای اپوکسی در کفسازی

کفپوش اپوکسی صنعتی

کفپوش آرملات

رنگ اپوکسی

معرفی انواع گروت اپوکسی:

1) گروت سیمانی:

گروت سیمانی یکی از پرکاربردترین مصالح در ساختمان سازی است و مقاومت بیشتری نسبت به بتن برخوردار است ، این نوع محصول از ماسه، سیمان و افزودنی های دیگر ساخته می شود، از گروت سیمانی برای پر کردن فضاهای خالی و ترک های بزرگ ساختمان، خرد شدن یا لابه لابه شدن مصالح استفاده می شود، یکی از مزایا این نوع ماده پر کردن فضاهای خالی ساختمان ها به صورت کامل است.

2) گروت پلیمری:

گروت پلیمری از مواد پلیمری مانند رزینهای پلیمری و مخلوط ماسه سیلیسی ساخته میشود و به دلیل اینکه در ساخت آن ماسه سیلیسی استفاده میشود باعث افزایش مقاومت و روانکنندگی آن میشود، این نوع محصول سهم بالایی از بازار را به خود اختصاص داده است و در ساخت سازه به کار میرود.

3) گروت اپوکسی:

گروت اپوکسی یکی از مقاومترین انواع گروت میباشد این محصول یک ترکیب 2 جزئی و 3 جزئی است قیمت این محصول در بازار نسبت به نوعهای دیگر گروت بیشتر است و به دلیل استحکام بالا اغلب برای نصب دستگاههای صنعتی استفاده میشود.

4) گروت آماده منبسط شونده:

این ملات گروت از مقاومت و پایداری بالایی برخوردار است و سفت نمیشوند این نوع محصول برای پرکردن فضاهای خالی، ترکخوردگی، زیرسازی فولادی، اجرای فونداسیون ماشینآلات سنگین میتوان استفاده کرد.

5) گروت اپوکسی سهجزئی:

گروت اپوکسی سهجزئی محصولی بدون حلال بر پایه رزینهای اپوکسی به همراه مصالح معدنی با دانهبندی دقیق و وزن متعارف است که برای گروت ریزی در گستره وسیعی از کارهای ساختمانی که انتظار تحمل بارهای استاتیکی و دینامیکی مدنظر است، بکار میرود. این گروت مصالحی با مقاومت زیاد و با دانهبندی مناسب است که ویسکوزیته بالایی هم دارد.

گروت اپوکسی به صورت سهجزئی و فرموله شده تهیه، تولید و عرضه میشود. گروت اپوکسی سهجزئی اصلیترین حالت تهیه این نوع ملات میباشد و پس از ترکیب اجزا، آماده مصرف خواهد شد. گروت اپوکسی یکی از انواع متداول گروت میباشد که در پایه خود، سیلیس دانه بندی شده نیز دارد.

این ماده که از اختلاط رزین اپوکسی و هاردنر با نوع ویژهای از سنگدانههای پر مقاومت به دست میآید پس از اختلاط کامل ۳ جزء، مخلوط حالت فیزیکی سیال غلیظ و خودتراز پیدا میکند که پس از سخت شدن به جامدی پر مقاومت تبدیل میگردد. واکنش اجزاء سازنده گروت اپوکسی از نوع گرمازاست و هوای گرم باعث تسریع زمانگیرش و حصول مقاومت شده و هوای سرد زمانگیرش و روند حصول مقاومت را به تأخیر میاندازد. بهترین دما برای اجرای گروت اپوکسی بین 1۵+ الی ۲۵+ درجه سانتیگراد است. سیستم طراحی این ماده به فرمی است که پس از اختلاط کامل ۳ جزء حدود ۲۰ دقیقه زمان برای اجرا وجود دارد و بعد از آن فرآیند ژل شدن و روند حصول مقاومت آغاز میگردد.

وزن مخصوص گروت اپوکسی:

وزن مخصوص گروت اپوکسی معمولاً بین ۱.۶ تا ۲.۰ گرم بر سانتیمتر مکعب است، ولی مقدار دقیق آن به ترکیب مواد، درصد پرکنندهها و نوع رزین بستگی دارد.

وزن مخصوص یعنی نسبت جرم حجم معینی از گروت به جرم همان حجم از آب در دمای ۴ درجه سانتیگراد.(برای مثال، وزن مخصوص ۱.۸ یعنی یک لیتر گروت حدود ۱.۸ کیلوگرم وزن دارد)

عوامل مؤثر بر وزن مخصوص گروت اپوکسی:

نوع و درصد رزین اپوکسی

- رزین اپوکسی خالص معمولاً چگالی پایینی (حدود ۱.۱ تا ۱.۲ g/cm³) دارد.

- افزودن هاردنر و مواد اصلاحکننده میتواند چگالی را کمی تغییر دهد.

نوع و حجم پرکنندههای معدنی

- پرکنندههایی مثل سیلیس، کوارتز، باریت یا آلومینا تراکم بالایی دارند و وزن مخصوص را زیاد میکنند.

- هرچه درصد پرکننده بیشتر باشد، وزن مخصوص بالاتر میرود.

دانه بندی پرکنندهها

- پرکنندههای ریزتر (مثل پودر سیلیس) فضای خالی بین ذرات درشت تر را پر میکنند و حجم بیشتری از ماده جامد در یک واحد حجم ایجاد میشود، که چگالی را بالا میبرد.

وجود حبابهای هوا یا گاز

- حبابها چگالی را کم میکنند؛ در کارهای صنعتی، ویبره یا دیاِرینگ (de-airing) برای خارج کردن هوا باعث افزایش چگالی واقعی میشود.

دمای محیط گروت

- افزایش دما معمولاً باعث انبساط حجمی جزئی و کاهش چگالی میشود (ولی این تغییر کوچک است).

میزان رطوبت یا جذب آب

- اگر گروت قبل از سخت شدن رطوبت بگیرد، ممکن است کمی وزن مخصوص تغییر کند (بهخصوص در گروتهای اصلاح شده با سیمان).

محدودههای معمول وزن مخصوص گروتها:

| نوع گروت | محدوده وزن مخصوص (g/cm³) | توضیح |

| اپوکسی خالص | 1.1 – 1.3 | بدون پرکننده معدنی |

| اپوکسی با پرکننده سیلیسی | 1.6 – 1.9 | رایج ترین نوع صنعتی |

| اپوکسی با پرکننده سنگین (باریت، آلومینا) | 1.9 – 2.2 | برای مقاومت فشاری بالا یا جذب ارتعاش |

| گروت سیمانی | 2.1 – 2.3 | چگالی بیشتر به دلیل سیمان و سنگدانه |

قیمت گروت اپوکسی:

قیمت گروت اپوکسی بسته به نوع آن و برند مورداستفاده متفاوت است در حال حاضر قیمت گروتها از 10000 تومان برای گروت آماده G2 تا 160000 تومان برای گروت اپوکسی G3 متغیر میباشد انتخاب نوع گروت به کاربرد و نیاز پروژه بستگی دارد.

- گروت آماده ویژه G2 s کیسه 25 کیلویی 11800 تومان

- گروت منبسط کننده بتن 100 سطل 7 کیلویی 17000 تومان

- گروت آماده G2 کیسه 25 کیلویی 8000 تومان

- گروت اپوکسی G3 سطل 20 کیلویی 148000 تومان

گروت اپوکسی نوعی ملات میباشد که سبب چسبندگی مناسب در پرکردن و چسباندن برخی تجهیزات به کار میرود.

![]() برای استعلام از قیمت جدید تماس بگیرید(( 02158439 ))

برای استعلام از قیمت جدید تماس بگیرید(( 02158439 ))

انواع گروت که در قیمت خرید آن تاثییر دارد:

گروت سیمانی، گروت منبسط شونده، گروت اپوکسی (دوجزئی) و گروت اپوکسی (سهجزئی) میباشد. ضخامت گروت اپوکسی، معمولا 10 تا 80 سانتیمتر می باشد.

مواد تشکیل دهنده گروت اپوکسی، روانکننده و ماده سختکننده و ... میباشد. این مواد نسبت به گروت سیمانی قیمت بیشتری دارد و در نتیجه قیمت گروت اپوکسی بالاتر از سایر گروت ها است.

گروت اپوکسی کارایی و چسبندگی بالایی دارد و نیاز به پرایمر نیست همین دلیل باعث شذه گروت اپوکسی دارای مقاومت شیمیایی بالا و فاقد جمعشدگی باشد.

دمای کاری گروت، بارهای مکانیکی موجود بر روی گروت و فرمولاسیون گروت روی مقدار خزش گروت اپوکسی مؤثر است.

قیمت نهایی اجرایی گروت اپوکسی:

قیمت نهایی اجرایی گروت اپوکسی به مقدار و حجم درزها و عمقی که میخواهد با گروت اپوکسی پر شود بستگی دارد. در نتیجه قبل از خرید و اجرای گروت اپوکسی باید محاسبات لازم صورت گیرد. همچنین از افراد کارشناس در این زمینه باید مشورت گرفته شود. به این دلیل که تمامی جوانب در نظر گرفته شود و در عین برطرف کردن خلأها، از لحاظ اقتصادی مقرونبهصرفه باشد.

چسب گروت اپوکسی چیست؟

چسب گروت اپوکسی در واقع نوعی ملات یا چسب دو جزئی یا سه جزئی بر پایه رزین اپوکسی است که برای پر کردن فواصل، نصب تجهیزات، چسباندن قطعات، و انتقال بار به بستر زیرین استفاده میشود. این ماده پس از ترکیب اجزاء، در یک واکنش شیمیایی (پلیمریزاسیون) سخت میشود و یک ساختار بسیار مقاوم و غیرقابل نفوذ ایجاد میکند.

اجزای اصلی چسب گروت اپوکسی

رزین اپوکسی (Epoxy Resin):

- جزء اصلی و چسباننده.

- شفاف یا کهربایی، با چسبندگی بالا به سطوح فلزی، بتنی و سنگی.

هاردنر یا سختکننده (Hardener)

- معمولاً بر پایه آمین یا پلیآمید.

- باعث شروع واکنش شیمیایی و سخت شدن میشود.

پرکنندههای معدنی (Filler)

- مثل سیلیس، کوارتز، آلومینا یا باریت.

- برای افزایش مقاومت فشاری، کنترل جمعشدگی و تنظیم ویسکوزیته.

ویژگیهای چسب گروت اپوکسی:

- چسبندگی فوقالعاده به بتن، فلز، سنگ و بسیاری از مصالح.

- مقاومت فشاری و کششی بالا (معمولاً بالاتر از 70 مگاپاسکال).

- مقاوم در برابر مواد شیمیایی مثل روغن، اسیدهای ضعیف و قلیاها.

- غیرقابل نفوذ به آب و رطوبت.

- جمعشدگی بسیار کم در حین سخت شدن.

- مقاومت در دماهای بالا (بسته به نوع رزین).

کاربردهای رایج چسب گروت:

- نصب و فیکس کردن ماشینآلات سنگین روی فونداسیون.

- پر کردن فواصل بین بیسپلیت و بتن.

- چسباندن سنگ و کاشی در محیطهای صنعتی.

- ترمیم ترکها و حفرههای بتن.

- اتصال قطعات فلزی به بتن یا سنگ.

- ساخت کفپوشهای اپوکسی مقاوم در برابر ضربه.

نکات مهم در استفاده از چسب گروت:

- اختلاط دقیق رزین و هاردنر طبق نسبت توصیهشده تولیدکننده.

- آمادهسازی و تمیزکاری کامل سطح (حذف گرد و غبار، چربی و رطوبت).

- استفاده در دمای مناسب (معمولاً 10 تا 35 درجه سانتیگراد).

- رعایت زمان کارپذیری (Pot Life) که معمولاً بین 20 تا 40 دقیقه است.

مقایسه بین چسب گروت اپوکسی و گروت سیمانی:

اگر مقاومت مکانیکی و شیمیایی بالا، چسبندگی قوی و دوام طولانی میخواهی → چسب گروت اپوکسی انتخاب بهتر است.اگر هزینه کمتر و شرایط عمومی ساختمانی مدنظر است → گروت سیمانی کافی است.

ویژگی | چسب گروت اپوکسی | گروت سیمانی |

|---|---|---|

ترکیب اصلی | رزین اپوکسی + هاردنر + پرکننده معدنی | سیمان پرتلند + سنگدانه + افزودنیها |

چسبندگی به سطوح | بسیار بالا (به بتن، فلز، سنگ و کاشی) | متوسط (عمدتاً به بتن) |

مقاومت فشاری | 70–120 مگاپاسکال | 30–60 مگاپاسکال |

مقاومت کششی و خمشی | بالا | پایینتر |

مقاومت شیمیایی | بسیار بالا (در برابر اسید، قلیا، روغن) | پایین (به مواد شیمیایی حساس) |

نفوذپذیری آب | غیرقابل نفوذ | نفوذپذیر (مگر با افزودنیهای خاص) |

جمعشدگی هنگام سخت شدن | بسیار کم (تقریباً صفر) | وجود دارد، بهویژه در خشک شدن سریع |

زمان گیرش اولیه | کوتاهتر (2 تا 8 ساعت بسته به دما) | طولانیتر (24 ساعت تا چند روز) |

دمای مناسب اجرا | 10 تا 35°C | 5 تا 35°C |

هزینه | بالا | پایینتر |

کاربرد اصلی | نصب ماشینآلات سنگین، ترمیم بتن، اتصال فلز و سنگ، محیطهای شیمیایی | پر کردن زیر صفحه ستونها، ترمیم کف، کاربری عمومی ساختمانی |

ماندگاری و دوام | بسیار بالا (سالها بدون افت کیفیت) | متوسط، به شرایط محیطی وابسته |

حساسیت به آمادهسازی سطح | بسیار حساس (سطح باید خشک و تمیز باشد) | کمتر حساس |