![اجرای کفسازی صنعتی آرملات [ انواع افزودنیهای بتن ] اجرای کفسازی صنعتی آرملات [ انواع افزودنیهای بتن ]](https://www.armelat.com/content/uploads/files/images%2Fblog%2Farmelat-performance.webp)

- دسته بندی : مقالات

- درتاریخ : 18 بهمن 1402

- بدون دیدگاه

- زمان مطالعه : 5 دقیقه

اجرای کفسازی صنعتی آرملات [ انواع افزودنیهای بتن ]

برای اجرای موفقیتآمیز کفسازی صنعتی آرملات توجه دقیق به جزئیات فنی و رعایت اصول مهندسی الزامی است. با توجه به اینکه روسازیهای بتنی اغلب با ضخامتهای حداقلی طراحی و اجرا میشوند، اطمینان از تحکیم بستر زیرین و آمادگی آن برای پذیرش لایههای بتنی و آرملات از اهمیت ویژهای برخوردار است. هرگونه نقص در آمادهسازی بستر میتواند منجر به مشکلاتی نظیر ترکخوردگی، نشست و کاهش دوام کلی سازه شود.

طبق دستورالعملهای آییننامه ACI 302.1R، که یک مرجع معتبر در طراحی و اجرای کفهای بتنی است، اجرای لایه آرملات بر روی دال بتنی که ممکن است تحت بارهای ناشی از حرکت خودروهای سبک قرار گیرد، نیازمند دال بتنی با ضخامت حداقل ۱۰ سانتیمتر است. این حداقل ضخامت تضمین میکند که دال بتنی توانایی کافی برای مقاومت در برابر تنشهای ناشی از بارگذاری دینامیکی را دارد و از تخریب یا آسیبدیدگی لایه آرملات در طول زمان جلوگیری میکند. رعایت این استانداردها نه تنها به بهبود عملکرد سازه کمک میکند، بلکه موجب افزایش طول عمر و کاهش هزینههای تعمیر و نگهداری در آینده خواهد شد.

انواع بستر کفسازی

انواع بسترهای کفسازی به طور کلی به دو دسته اصلی تقسیم میشوند:

1. بستر خاکی

در رابطه با بستر خاکی موکدا توصیه میگردد زمین بستر با تراکم 98% آشتو کوبیده و تراکم لازم بدست آید.قبل از اجرای بتن ریزی نسبت به مرطوب نمودن کف اقدامات لازم انجام گیرد و در صورت ضرورت جهت جلوگیری از جذب آب بتن توسط بستر خاکی از بتن مگر یا نایلون بر روی کف استفاده شود.

2. سقف ها

بهترین نوع سقف جهت اجرای آرملات دال بتنی می باشد . در رابطه با سقف های کامپوزیت که عمدتا با مشکل لرزش و خیز در تیرها مواجه هستند ، همانطور که در ACI302 اشاره گردیده بهتر است کارفرما در رابطه با ترک های ناشی از ضعف سازه توجیه گردیده و طراح تمهیدات لازم جهت کنترل لرزش سقف ، خیزتیر و بارمرده ناشی از وزن لایه بتن کف سازی را در نظر بگیرد.

اجرای لایه بتن زیرین

براساس آییننامه ACI 302.1R، برای اجرای لایه آرملات روی کف بتنی که در معرض تردد خودروها قرار میگیرد، حداقل ضخامت دال بتنی باید ۱۰ سانتیمتر باشد. این لایه بتن باید با رعایت استانداردهای مربوطه و استفاده از مصالح با دانهبندی مناسب تولید شود.

بتن با رده مقاومتی ۳۰ مگاپاسکال و عیار حداقل ۳۵۰ کیلوگرم بر مترمکعب در کارخانههای بتن آماده تولید و سپس توسط میکسر به محل پروژه حمل میگردد. در طول حمل و نقل، بتن با افزودنیهای مناسب به کیفیت مطلوب میرسد و سپس به وسیله پمپ به محل اجرای پروژه منتقل میشود. تیم اجرایی با استفاده از تجهیزات لیزری یا شمشهکشی، بتن را تسطیح کرده و عملیات ویبراسیون را انجام میدهند تا سطح آماده اجرای لایه آرملات شود.

نکات مهم اجرایی برای آرملات

- بتن تولیدی باید با حداقل نسبت آب به سیمان (اسلامپ ۶ الی ۷) به محل پروژه تحویل شود. با افزودن فوق روانکننده آرموکسیلات، این اسلامپ به ۱۳ الی ۱۴ افزایش مییابد و بتن آماده اجرا میشود.

- در ضخامتهای پایین، بهویژه روی سقفهای عرشه، استفاده از ویبراتور شلنگی برای ویبراسیون شدید ممکن است موجب اختلال در دانهبندی بتن شود. در این موارد، بهتر است از ویبراتورهای سطحی مانند مجیک دستی یا شمشهماله برقی استفاده شود.

توجه 1 : بتن تولیدی توسط کارخانه باید با حداقل نسبت آب به سیمان (اسلامپ 6 الی 7) در محل پروژه تحویل گردیده و با افزودن فوق روان کننده آرموکسیلات این اسلامپ به 13 الی 14 رسیده و آماده اجرا گردد.

توجه 2 : دقت گردد ویبراسیون شدید (ویبراتور شلنگی) بتن کفسازی در ضخامت های پایین به ویژه بر روی سقف عرشه باعث به هم خوردن دانه بندی بتن میگردد و بهتر است از ویبراتور های سطحی ( مجیک دستی یا شمشه- ماله برقی) استفاده گردد.

افزودنی های بتن شرکت آرملات

- آرموکسیلات ( فوق روان کننده بر پایه کربوکسیلات)

- آرمو سنتتیک ( الیاف سنتتیک جایگزین میلگرد در سایز ماکرو)

- آرمو فایبر( الیاف PP در سایز میکرو)

1. آرموکسیلات

- محصول آرموکسیلات از نسل سوم روان کننده های بتن بر پایه کربوکسیلات است که جهت کاربری در بتن های با مقاومت بالا طراحی گردیده و با ایجاد خاصیت دفع الکترواستاتیک بین ذرات سیمان سبب روانی آن می گردد.

- روش مصرف: ابتدا نوع مناسب از Armoxylate را به تناسب درجه حرارت و نوع بتن سازه مشخص نمائید. لطفا میزان مصرف را به دقت مطالعه نموده و در صورت امکان یک تست کارگاهی با مصالح خاص کارگاه انجام تا از میزان اسلامپ در حد نیاز اطمینان حاصل گردد . Armoxylate مستقیما به دیگر اجزا بتن اضافه میشود.

- میزان مصرف : انواع Armoxylate بین 3/0 کیلوگرم الی 8/0 کیلوگرم به ازای 100 کیلوگرم سیمان می تواند مصرف شود که این محدوده نسبت به نوع بتن ، زمان مورد نیاز جهت حفظ روانی ، مقاومت مورد نیاز، دما و... میتواند متغیر باشد. در حالت کلی از فوق روان کننده تولیدی توسط شرکت آرملات به مقدار 1 الی 1.2 کیلوگرم به ازای هر مترمکعب بتن با عیار 350 استفاده میگردد.

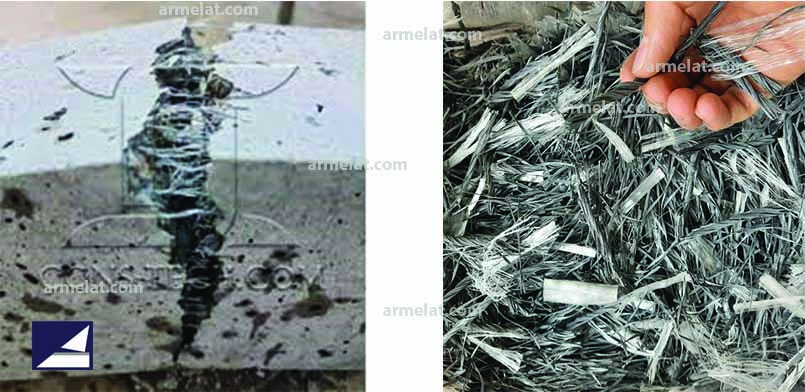

2. الیاف آرمو سنتتیک

دال بتنی کفسازی جهت افزایش مقاومت کششی و خمشی و همچنین کنترل جمع شدگی و حرکت ناشی از انقباض و انبساط حرارتی میتواند توسط آرماتور و یا الیاف در سایز ماکرو تقویت گردد که در زیر به مزایای الیاف نسبت به آرماتور میپردازیم

مزایای استفاده از الیاف آرموسنتتیک (جایگزین میلگرد)

- الیاف آرموسنتتیک دارای مقاومت کششی 650 مگپاسکال حدودا دوبرابر مقاومت کششی میلگرد می باشد .

- استفاده از الیاف آرموسنتتیک باعث تقویت بتن به صورت یکنواخت و در سه بعد می گردد.

- مصرف الیاف آرموسنتتیک مطابق با استانداردهای بین المللی ASTM D7508 –ASTM C1116 می باشد.

- دارای خواص کنترل جمع شدگی که از انقباض و Shrinkage بتن و ترک تاحد بسیار زیادی جلوگیری می کند.

- دارای مقاومت بالا در برابر خوردگی ، زنگ زدگی و اسیدها.

- افزایش سرعت و کیفیت در اجرا.

- هزینه بسیار پایین تر نسبت به اجرای آرماتور.

- حمل ، انبار و جابجایی آسان نسبت به آرماتور.

- افزایش ایمنی و کاهش حوادث ناشی از اجرای آرماتوربندی.

معایب روش آرماتوربندی

روش آرماتوربندی بهعنوان یکی از روشهای رایج در سازههای بتنی، با چالشهایی همراه است. یکی از معایب اصلی این روش، عدم تراز بودن کفهای سازهای است که میتواند منجر به قرار نگرفتن آرماتور در محل دقیق طراحیشده، یعنی یکسوم بالایی ضخامت دال شود. این موضوع میتواند به عدم تأمین کاور مناسب بتن منجر گردد و در نتیجه، کاهش کیفیت و دوام سازه را به دنبال داشته باشد. علاوه بر این، عدم امکان جاروکشی کف قبل از بتنریزی در این روش، از دیگر مشکلاتی است که میتواند به کاهش کیفیت نهایی سطح بتن بینجامد.

تراکم میلگردها در نواحی اورلب و احتمال ایجاد تخلخل در این نقاط، از دیگر چالشهای این روش است. این مشکل زمانی تشدید میشود که میلگردها بهدرستی و بهصورت منظم اجرا نشوند یا در حین اجرا، اسپیسرها شکسته شوند. این موارد میتوانند منجر به ضعفهایی در ساختار بتن شده و عملکرد سازه را تحت تأثیر قرار دهند. بنابراین، دقت و نظم در اجرای آرماتوربندی از اهمیت بالایی برخوردار است.

در مقابل این چالشها، استفاده از الیاف آرموسنتتیک بهعنوان جایگزینی برای میلگردها و مشهای حرارتی، توسط مراجع معتبر تأیید شده است. بهعنوان مثال، انجمن بتن آمریکا در دستورالعمل ACI360R-10 و استاندارد ANSI-SDI-C2011، به استفاده از الیاف فولادی و ماکروسنتتیک بهعنوان راهکاری برای کنترل ترکهای ناشی از افت حرارت و جمعشدگی اشاره کرده است. این الیاف میتوانند بهطور موثری به کاهش این مشکلات کمک کرده و کیفیت نهایی سازههای بتنی را بهبود بخشند.

میزان و روش مصرف :الیاف آرموسنتتیک را میبایست به میزان 1.8 الی 2 کیلوگرم بابت هر مترمکعب بتن با عیار 350در داخل میکسر به بتن اضافه نمود. در صورت استفاده از بتن آماده، میتوان الیاف را به تدریج داخل تراک میکسر ریخت. اختلاط باید در دور تند تا زمانی ادامه داشته باشد که از پخش یکنواخت الیاف در داخل بتن اطمینان حاصل نمود (10 الی 12 دقیقه).

3 . الیاف آرموفایبر

این محصول تولید شده از محصولات پتروشیمی پلی پروپیلن با اشکال الیاف بریده شده در طولهای 6 و 12 میلیمتری که به منظور افزایش مقاومتهای خمشی ، کششی و همینطور جلوگیری از ترک خوردگی ، در خود جمعشدگی و همچنین ایجاد بافت درونی ملات ، بتن و گچ به هنگام ساخت افزوده میگردد.

• میزان و روش مصرف : آرموفایبر را میتوان به میزان 0.5 الی 1 کیلوگرم بابت هر مترمکعب بتن با عیار 350 در داخل میکسر اضافه نمود. تنها لازم است عمل ترکیب به مدت 1 دقیقه به ازای هر مترمکعب بتن ادامه یابد تا الیاف بطور کامل در تمام نقاط پلاستر و یا بتن پراکنده گردد.

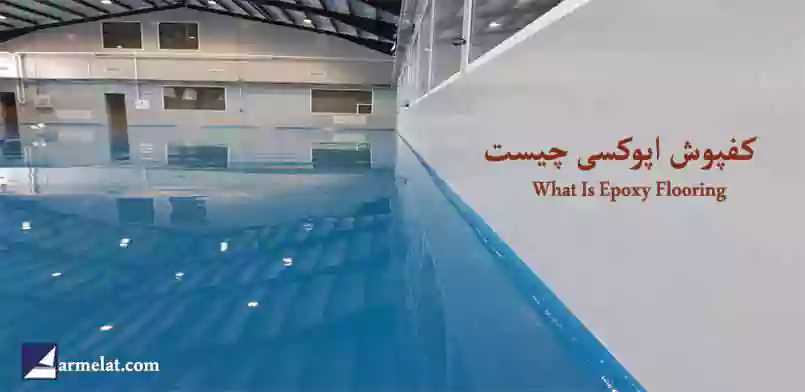

اجرای لایه آرملات

پس از ريختن بتن در محل موردنظر، تراز و شمشه نمودن سطح بتن زیرین به صورت اره کشی بهنحوی انجام میگردد

که سطح تمامشده به اندازه ضخامت لایه آرملات پایین تر از سطح تمامشده نهایی کفسازی باشد.

سپس با گیرش اولیه بتن (سطح بتن به قدری سخت شده باشد که بتواند وزن آدمی را پذیرا باشد ولی جای عاج کفش روی بتن باقی بماند) لایه آرملات اجرا می گردد. مخلوط آرملات در داخل خلاطه های کوچک و بزرگ با آب اختلاط یافته و به ضخامت مورد نیاز بر روی بتن تازه ریخته شده اجرا میگردد.

مقدار آب مورد نیاز برای اختلاط با آرملات به مقدار حدود 38 درصد وزن سیمان مورد استفاده در داخل آرملات میباشد. در حالت کلی برای یک خلاطه 300 لیتری با افزودن 4 کیسه 50 کیلوگرمی آرملات :

200 کیلوگرم = وزن آرملات

کیلوگرم 60 = 0.3*200 = وزن سیمان

کیلوگرم 23 الی 22.5 ≈ 0.38*60 = وزن آب

پس از آمادهسازی، انتقال و اجرای لایه آرملات بر روی بتن تازه و شمشه کشی و گذشت زمان گیرش اولیه ، ماله پروانه ای با سینی جهت تسطیح سطح نهایی کار اجرا و پس از گذشت زمان مورد¬نیاز، ماله پروانهای جهت پرداخت نهایی در چندین مرحله متوالی بر روی سطح کار اعمال میگردد.

عملیات برش و کاتر زنی

پس از اتمام عمليات بتن ریزی ، به منظور کنترل ترکهاى احتمالی ناشی از انقباض و انبساط حرارتی در سطح، بسته به شرایط دمایی محیط حداکثر 24 تا 48 ساعت بعد از بتن ریزی ،محل اضلاع اسلبها كه در نقشه مشخص گرديده به وسیله دستگاه كاتر (cutter) با عرض 3 تا 5 میلیمتر و با عمق 3/1 ضخامت دال برش داده خواهد شد. لازم به ذكر است كه اين عمليات برای اجراي درزهاي اجرايي پس از گذشت مدتی از اتمام کار برحسب فصول كار و دماى محيط انجام خواهد شد.

عملیات کیورینگ

کیورینگ (Curing) یا عملیات عملآوری بتن به مجموعهای از اقدامات گفته میشود که برای حفظ رطوبت، دما، و شرایط محیطی مناسب در بتن تازه ریختهشده انجام میشود تا فرآیند هیدراتاسیون سیمان بهخوبی صورت گیرد و بتن به مقاومت و دوام مطلوب خود برسد. هیدراتاسیون، فرآیندی است که طی آن سیمان با آب واکنش داده و سخت میشود.

کیورینگ (Curing) یا عملیات عملآوری بتن به مجموعهای از اقدامات گفته میشود که برای حفظ رطوبت، دما، و شرایط محیطی مناسب در بتن تازه ریختهشده انجام میشود تا فرآیند هیدراتاسیون سیمان بهخوبی صورت گیرد و بتن به مقاومت و دوام مطلوب خود برسد. هیدراتاسیون، فرآیندی است که طی آن سیمان با آب واکنش داده و سخت میشود.

این عملیات شامل محافظت بتن از خشکشدن سریع، یخزدگی، و تغییرات شدید دما میشود. عدم انجام صحیح کیورینگ میتواند منجر به کاهش مقاومت بتن، ترکخوردگی، و کاهش دوام سازه در طول زمان گردد. کیورینگ معمولاً با روشهای مختلفی مانند آبدهی مداوم، پوشاندن بتن با مواد مرطوب، استفاده از غشاهای محافظ، یا ترکیبی از این روشها انجام میشود.

نتیجه گیری کنیم

برای اجرای موفقیتآمیز کفسازی صنعتی آرملات، توجه به جزئیات فنی و رعایت اصول مهندسی ضروری است. تحکیم بستر زیرین و آمادهسازی مناسب آن برای پذیرش لایههای بتنی و آرملات اهمیت ویژهای دارد؛ چرا که نقص در این مراحل میتواند منجر به مشکلاتی نظیر ترکخوردگی، نشست و کاهش دوام سازه شود. مطابق با آییننامههای معتبر، حداقل ضخامت دال بتنی برای کفسازیهای تحت بار دینامیکی باید ۱۰ سانتیمتر باشد تا از آسیبدیدگی و کاهش کیفیت لایه آرملات جلوگیری شود.

در مراحل اجرایی، مخلوط آرملات پس از آمادهسازی و تراکم بتن زیرین، با ضخامت موردنیاز اجرا میشود. عملیات کیورینگ، که شامل حفظ رطوبت و دمای مناسب بتن است، بلافاصله پس از تراکم و پرداخت آغاز میشود و تا ۱۱ روز ادامه مییابد. این عملیات برای تضمین مقاومت و دوام بتن ضروری است و باید با استفاده از آب تمیز و عاری از مواد شیمیایی مضر انجام شود. در نهایت، با اجرای صحیح مراحل شمشهکشی، مالهکشی و کیورینگ، سطح نهایی کفسازی به دست میآید.