سرعت اجرای بالا، تنوع در رنگ، هزینه پایین در نگهداری، مقاومت بالا در حریق، تداوم زیاد و سهولت در تمیزکاری از مزایای کفپوش بتنی می باشند.

- دسته بندی : کفپوش

- درتاریخ : 30 بهمن 1401

- بدون دیدگاه

- زمان مطالعه : 5 دقیقه

کف سازی صنعتی چیست و نحوه اجرای کفسازی صنعتی + قیمت

کفسازی صنعتی برای ایجاد کف مناسب در داخل یک تاسیسات صنعتی، با اطمینان از اینکه میتوانید یک محیط عملیاتی ایمن، بهداشتی و کارآمد فراهم کنید بسیار مهم است. با این حال، انتخاب راه حل مناسب کار دشواری است و آمار نشان میدهد بسیاری از کفپوشهای صنعتی در دو سال اولیه از بین میروند و ایجاد هزینه زیادی برای مشتری میکند. در حقیقت، کفسازی دومین نکتهی مهم در صنعت ساخت و ساز نیز میباشد. مطمئنترین راه برای جلوگیری از خرابی کفپوش، برداشتن اقدامات لازم در مرحله مشخصات مواد برای جلوگیری از بروز مشکل در وهله اول با انتخاب سیستمهای کف مناسب و با دوام است.

کف سازی صنعتی چیست؟

کفپوش صنعتی نوعی از کفسازی است که بهطور خاص برای محیطهای صنعتی طراحی شده و بهدلیل ویژگیهای منحصر بهفرد خود، میتواند نیازهای خاص این فضاها را برآورده کند. این نوع کفپوش باید توانایی تحمل بارهای سنگین، مقاومت در برابر مواد شیمیایی خورنده، سایش و حرارت را داشته باشد. همچنین، سطح آن باید ضد لغزش باشد تا ایمنی کارکنان را تضمین کند و نگهداری آن باید آسان باشد تا هزینههای تعمیر و نگهداری را به حداقل برساند.

انواع مختلف کفپوش صنعتی:

انواع مختلف کفپوش صنعتی شامل:

- کفپوش اپوکسی

- کفپوش بتنی

- کفپوش پلیاورتان

- کفپوش لاستیک

- کفپوش کاشی و سرامیکی

هستند که هرکدام ویژگیهای خاص خود را دارند و برای کاربردهای متفاوتی مناسبند. انتخاب مناسب کفپوش بستگی به عوامل مختلفی مانند ؛ میزان ترافیک، نوع بار، مواجهه با مواد شیمیایی، نیاز به بهداشت و زیباییشناسی دارد. با توجه به این عوامل، میتوان کفپوشی را انتخاب کرد که دوام، کارایی و ایمنی لازم را برای محیط صنعتی فراهم آورد. برخی از رایج ترین اشتباهاتی که در طی مراحل مشخصات باید از آنها اجتناب شود، شامل ارزانترین گزینه، استفاده ساده از همان سیستم قبلی و توجه کم به بستر یا موارد کاربردی است. افتادن در هر یک از این تلهها میتواند منجر به استفاده از کفپوش بی کیفت شود که در صورت مواجه شدن با این قبیل مشکلات شکسته، خرد و خراب شود. کفهای صنعتی به لطف خاصیت سخت و تمیز کردن آسانی که دارند، به یک انتخاب محبوب برای مصرفهای صنعتی تبدیل شده است، در ضمن مزایایی دیگری مانند عوامل ضد باکتری، سنگدانههای ضد لغزش و اتلاف الکتریسیته ساکن را میتوان به آنها نسبت داد.

کف سازی صنعتی با بتن سخت:

بازار محصولات صنعتی همواره در حال تغییر است این تغییر موجب می شود ماشین آلات قدیمی دیگر پاسخگوی تولید محصولات روز و مورد تقاضای بازار هدف نباشند. از این رو خطوط تولید مداوم در حال به روز رسانی میباشند . ماشین آلات صنعتی جدید عمدتا به وسیله سیستم های هوشمند و دیجیتال کنترل و راهبری میشوند. این حساسیت نیازمند عدم وجود گرد و غبار در محیط میباشد.

کف سازی صنعتی با بتن سخت یکی از راهکارهای کاهش داست و گرد و غبار است. مقاومت در برابر سایش بتن سخت صنعتی از جدا شدن سیمان از روی سطح در اثر تردد لیفتراک ها و جک پالت جلوگیری مینماید.

ریز دانه های رنگارنگ و به هم پیوسته بتن سخت علاوه بر افزایش طول عمر کف سازی موجب زیبایی مضاعف کف نیز میگردند. این سطح کیفی موجب شده تا صاحبان صنایع در هنگام نوسازی نگاه ویژه ای به کف سازی با کف پوش سخت بتنی داشته باشند.

انواع کف صنعتی:

در انتخاب کفپوش صنعتی، توجه به ویژگیها و مزایای هر نوع کفپوش بسیار اهمیت دارد، چرا که این انتخاب تأثیر زیادی بر عملکرد و دوام محیطهای صنعتی دارد

انواع کف صنعتی عبارتند از:

کفپوش بتنی:

کفپوش بتنی از مواد سیمانی با کیفیت بالا ساخته میشود و بهخاطر استحکام و مقاومت فوقالعادهاش، انتخابی محبوب برای محیطهای صنعتی و تجاری است. این نوع کفپوش بهویژه در مکانهایی که تحت فشار و سایش زیاد قرار دارند، از جمله انبارها و پارکینگها، عملکرد بسیار خوبی دارد. قابلیت تحمل بارهای سنگین و مقاومت در برابر سایش، این کفپوش را به گزینهای ممتاز برای بسیاری از محیطهای صنعتی تبدیل کرده است.

کفپوش اپوکسی:

کفپوشهای صنعتی اپوکسی، که از رزین اپوکسی تهیه میشوند، بهدلیل ویژگیهای خاص خود، نظیر مقاومت بالا در برابر ضربه، سایش و مواد شیمیایی، بسیار مورد توجه قرار دارند. این کفپوشها بهویژه برای محیطهایی مانند بیمارستانها، آزمایشگاهها و کارخانجات شیمیایی و غذایی مناسب هستند. دوام طولانی مدت و قابلیت نظافت آسان این کفپوشها، آنها را به انتخابی ایدهآل برای محیطهایی که نیاز به نظافت مکرر و حفاظت در برابر آسیبهای شیمیایی دارند، تبدیل کرده است.

کفپوش پلییورتان:

کفپوشهای پلییورتان ؛ از رزین پلییورتان ساخته میشوند و بهخاطر خاصیت الاستیکی و مقاومت بالای خود در برابر ضربات، سایش و تماس با مواد شیمیایی، برای محیطهای سخت و استفاده مداوم مناسب هستند. این نوع کفپوشها بهویژه در کارخانجات شیمیایی، فولاد و سالنهای ورزشی کاربرد دارند. مقاومت بالا در برابر شرایط سخت و توانایی تحمل استفاده مداوم، این کفپوشها را به گزینهای مطمئن برای فعالیتهای صنعتی تبدیل کرده است.

کفپوش رزینی:

کفپوشهای رزینی با استفاده از انواع رزینها تولید میشوند و بهخاطر ویژگیهای برجستهای چون مقاومت در برابر ضربه، سایش و مواد شیمیایی، برای محیطهای صنعتی با شرایط سخت مناسب هستند. این کفپوشها بهویژه در کارخانجات شیمیایی، کارخانجات فولاد و سالنهای ورزشی کاربرد دارند. انتخاب کفپوشهای رزینی میتواند به بهبود عملکرد و ایمنی محیط کار کمک کند و محیطی پایدار و باکیفیت برای فعالیتهای صنعتی فراهم سازد.

با تحلیل دقیق نیازهای محیط و انتخاب نوع مناسب کفپوش صنعتی، میتوان به ایجاد فضایی ایمن، پایدار و با کارایی بالا دست یافت.

اجرای کف صنعتی چگونه است؟

نحوه اجرای کف سازی صنعتی بهطور تخصصی:

اجرای کفسازی صنعتی نیازمند دقت بالا و رعایت مراحل مشخص برای دستیابی به سطحی با عملکرد و دوام عالی است. این فرآیند به شرح زیر است:

- آماده سازی سطح برای کفسازی صنعتی:

بازرسی و پاکسازی: قبل از شروع عملیات، سطح کف بهدقت بررسی شده و تمامی آلودگیها، لکهها و مواد اضافی از آن حذف میشود. این مرحله شامل استفاده از تجهیزات مخصوص مانند دستگاههای فرز یا سنگزنی است تا سطح از هرگونه چربی، روغن، و ذرات خارجی پاکسازی شود.

تسطیح و آمادهسازی: با استفاده از ماشینهای سنگزنی و لایهبرداری، ناهمواریها و عیوب سطحی اصلاح میشود تا سطحی صاف و هموار برای نصب لایههای زیرین آماده شود.

- نصب پایهها برای تسهیل کفسازی صنعتی:

انتخاب و نصب پایهها: بر اساس نیازهای طراحی و نوع کفپوش، پایههای مناسب از جنسهای فلزی، بتنی یا پلیمری انتخاب و نصب میشوند. این پایهها بهمنظور ایجاد یک زیرساخت مستحکم و پایدار برای کفپوش نهایی استفاده میشوند.

پایداری و استحکام: پایهها باید بهدقت تنظیم شوند تا از عدم تغییر شکل و انحراف در طول زمان اطمینان حاصل شود. استفاده از ابزارهای دقیق برای اندازهگیری و تراز کردن این پایهها ضروری است.

- ایجاد لایههای زیرساز:

نصب لایههای عایق: لایههای عایق، شامل عایقهای رطوبتی و حرارتی، برای محافظت از کفپوش در برابر نفوذ رطوبت و تغییرات دما نصب میشوند. این لایهها باید بهطور یکنواخت و بدون نقص اجرا شوند تا از مشکلات آینده جلوگیری شود.

پوششدهی نواقص: لایههای اصلاحی برای پر کردن ترکها و نواقص سطح اولیه استفاده میشوند. این مرحله شامل استفاده از مواد تعمیراتی و پرکنندههای مناسب است که باید بهدرستی ترکیب و اجرا شوند.

- نصب لایههای بیرونی:

اجرای لایههای اصلی: لایههای بیرونی کفپوش شامل مواد مانند اپوکسی، پلییورتان یا پلیاستر بهدقت روی سطح اعمال میشوند. این لایهها باید با توجه به دستورالعملهای تولیدکننده و تحت شرایط محیطی مناسب نصب شوند تا از چسبندگی و دوام مطلوب اطمینان حاصل شود.

کنترل کیفیت: پس از نصب، لایههای بیرونی باید تحت بررسیهای کیفیتی دقیق قرار گیرند تا هرگونه نقص یا ایراد احتمالی شناسایی و اصلاح شود.

- صیقلدهی و تنظیم سطح:

پولیش و صیقلدهی: سطح کف با استفاده از ماشینهای پولیش و سنگزنی دیاموندی صیقل داده میشود. این مرحله برای دستیابی به سطحی براق، یکنواخت و بدون خط و خش انجام میشود.

کنترل نهایی: پس از صیقلدهی، سطح باید مجدداً بررسی شده و هرگونه مشکل یا نارسایی شناسایی و اصلاح شود.

- نصب لایههای نهایی:

افزودن لایههای حفاظتی: لایههای نهایی شامل پوششهای ضد لغزش، ضد آتش و ضد استاتیک نصب میشوند. این لایهها برای افزایش ایمنی و عملکرد کفپوش طراحی شده و باید بهدقت انتخاب و اجرا شوند تا ویژگیهای مورد نظر بهخوبی تامین شوند.

آزمایش عملکرد: پس از نصب لایههای نهایی، باید عملکرد کفپوش تحت شرایط مختلف آزمایش شود تا از برآورده شدن تمامی نیازهای عملکردی و ایمنی اطمینان حاصل شود.

(( این مراحل تخصصی به دقت و با رعایت استانداردهای کیفیت بالا انجام میشود تا کفپوش صنعتی با دوام، مقاوم و کارآمد برای محیطهای مختلف صنعتی و تجاری حاصل شود ))

کفسازی صنعتی برای چه مکان های مناسب است؟

کفسازی صنعتی به دلیل ویژگیهای منحصر بهفرد و تواناییهای خاصش در برابر فشار، سایش، مواد شیمیایی و دیگر شرایط محیطی، در بسیاری از صنایع بهکار میرود. در زیر به چندین صنعت کلیدی که از کفسازی صنعتی بهره میبرند، اشاره میشود:

پوشش کف سازی موتورخانه :

پوشش کفسازی موتورخانهها اهمیت زیادی دارد، چون باید در برابر شرایط سخت مثل حرارت، رطوبت، روغنها و مواد شیمیایی مقاوم باشد. برای این منظور، پوشش اپوکسی یکی از بهترین انتخابهاست. این پوشش به دلیل ویژگیهای منحصر به فردش مثل chemical resistance (مقاومت شیمیایی) و abrasion resistance (مقاومت در برابر سایش)، میتواند از کف موتورخانه در برابر خوردگی و آسیبهای ناشی از رطوبت و مواد روغنی محافظت کند. همچنین این پوشش، سطحی ضد لغزش و آسان برای تمیز کردن ایجاد میکند که به بهبود ایمنی و بهداشت محیط کمک میکند.به طور کلی، اپوکسی برای کفسازی موتورخانه گزینهای مطمئن و بادوام است که هم عملکرد خوبی دارد و هم نگهداری از آن آسان است.

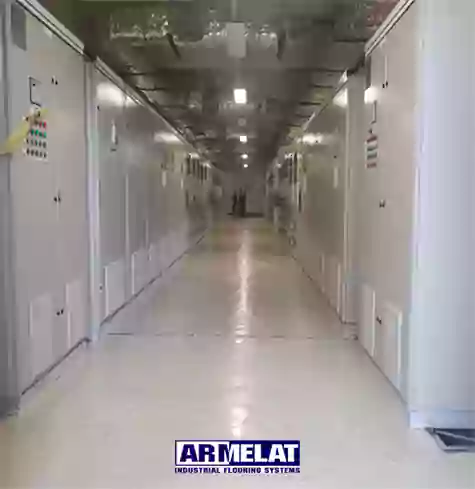

کفسازی سوله های صنعتی:

برای کفسازی سولههای صنعتی، کفپوشهای اپوکسی و پلییورتان به دلیل مقاومت بالا در برابر فشار، سایش و مواد شیمیایی، گزینههای بسیار مناسبی هستند. این کفپوشها توانایی تحمل تردد سنگین ماشینآلات و وسایل نقلیه صنعتی مانند لیفتراک را دارند و در برابر خراشیدگی و ریزش مواد شیمیایی مقاوماند. علاوه بر این، با داشتن سطح ضد لغزش، ایمنی محیط کار را افزایش میدهند و به دلیل نگهداری آسان و ظاهر براق، به بهبود زیبایی و کارایی محیط صنعتی کمک میکنند.

کف سازی برای صنایع غذایی:

در این صنعت، کفپوش باید مقاومت بالایی در برابر مواد شیمیایی، حرارت و رطوبت داشته باشد. همچنین، ویژگیهای ضد لغزش و ضدعفونی شدن نیز ضروری است.

استفاده از کف پوشهای اپوکسی و پلییورتان که به راحتی تمیز میشوند و قادر به تحمل شرایط سخت بهداشتی هستند، در کارخانههای تولید مواد غذایی، سالنهای آمادهسازی و بستهبندی بسیار رایج است

صنایع داروسازی و پزشکی:

این صنعت به کفپوشهایی با ویژگیهای ضدباکتریایی و ضد استاتیک نیاز دارد که بتوانند از ورود میکروبها و ذرات معلق جلوگیری کنند.

کاربرد این کف پوش ها: در بیمارستانها، آزمایشگاهها و کارخانههای تولید دارو، کفپوشهای اپوکسی و رزینی با قابلیت شستوشوی آسان و مقاومت در برابر مواد شیمیایی مورد استفاده قرار میگیرند.

صنایع خودروسازی:

کفپوشهای صنعتی در این صنعت باید قادر به تحمل فشارهای زیاد، سایش و ضربه باشند و همچنین دارای ویژگیهای ضد لغزش باشند.

کاربرد این کف پوش ها: کفپوشهای بتنی تقویتشده و اپوکسی در کارگاههای تولید، تعمیرگاهها و انبارهای خودروسازی برای جلوگیری از آسیب و تسهیل در نظافت استفاده میشوند.

صنایع شیمیایی و پتروشیمی:

این صنایع به کفپوشهایی با مقاومت بالا در برابر مواد شیمیایی و حرارت نیاز دارند. همچنین، توانایی مقاومت در برابر مواد خورنده و حلالها نیز ضروری است.

کفپوشهای اپوکسی و پلییورتان که میتوانند بهخوبی در برابر مواد شیمیایی و شرایط سخت محیطی مقاومت کنند، در کارخانههای تولید و پردازش مواد شیمیایی و پتروشیمیایی بهکار میروند

صنایع فولاد و متالورژی:

در این صنعت، کفپوشها باید مقاومت بالایی در برابر حرارت و ضربه داشته باشند و قادر به تحمل فشارهای شدید باشند.

کفپوشهای مقاوم در برابر حرارت و سایش، مانند کفپوشهای پلییورتان و اپوکسی، در کارخانجات فولاد و متالورژی برای تأمین دوام و ایمنی استفاده میشوند.

صنایع الکترونیکی:

در این صنعت، کفپوشهای ضد استاتیک برای جلوگیری از آسیبهای الکتریکی و حفظ عملکرد صحیح تجهیزات الکترونیکی ضروری است.

کفپوشهای مخصوص ضد الکترواستاتیک در کارخانههای تولید قطعات الکترونیکی و اتاقهای تمیز برای حفظ عملکرد دقیق و ایمنی تجهیزات بهکار میروند.

کفسازی صنعتی بهدلیل ویژگیهای خاص خود، بهطور گستردهای در صنایع مختلف برای بهبود عملکرد، ایمنی و دوام محیطهای صنعتی و تجاری مورد استفاده قرار میگیرد.

عوامل موثر بردوام و عملکرد بالای کفپوش صنعتی:

علیرغم دوام کفپوش صنعتی، در نظر گرفتن تعدادی از عوامل برای اطمینان از پایان کار با دوام و عملکرد بالا از اهمیت حیاتی برخوردار است. این امر به ویژه در محیطهای صنعتی، جایی که کف مجبور است در برابر سو chemical استفاده شیمیایی از انواع مواد از جمله آب، گرد و غبار، سوختها، ضد عفونی کنندهها، اسیدها، روان کنندهها و در صنایع خاص، محصولات جانبی مواد غذایی از جمله قندها، روغنهای گرم مقاومت کند، اگر کنترل نشود، ادقام شیمیایی میتواند علاوه بر تخریب سطح، باعث خورد شدن آن در بستر بتن شود و آن را تحت تأثیر قرار دهد.دمای آلایندههای شیمیایی یا مواد مضر باید در نظر گرفته شود. به عنوان مثال، گریس در دمای اتاق نسبتاً بی اثر است اما در صورت گرم شدن تا دمای بالا بسیار خورنده است. علاوه بر این، نوع قرار گرفتن این آلایندهها در معرض کف نیز بسیار مهم است که این به طور معمول در سه درجه طبقهبندی میشود. غوطه وری، ریختن متناوب یا تماس مکرر از مهمترینها هستند. بارهای ترافیکی پیش بینی شده باید به طور ویژه برای کفپوشهای صنعتی محاسبه شود، زیرا فقط یک کامیون پالت دستی که کاملا بارگیری میشود میتواند بیش از یک تن وزن داشته باشد. هنگامی که به طور مکرر این عمل انجام میشود، فشار زیادی از طریق چرخهای کوچک به کف وارد میشود، به ویژه در مناطقی که در یک دایره چرخش محکم کشیده میشود.

کارخانهها برای از بین بردن سوختها، چربیها و سایر آلایندههای شیمیایی باید فرآیندهای تمیز و شستشو را که میتواند شامل آب بسیار گرم یا حتی بخار باشد، انجام دهند. کفهای سخت مبتنی بر مواد شیمیایی اپوکسی، وینیل استر یا MMA برای مقابله با شرایط شوک حرارتی مجهز نیستند و در نتیجه، هنگام قرار گرفتن در معرض نوسانات شدید دما، میتوانند ترک بخورند و از بین بروند، باعث ضعیف شدن سطح و بدون شک منجر به خرابی کفپوش شود.

درست شدن دال بتونی یا بستر زیرین برای کفپوشها یک امر حیاتی است. آماده سازی بستری ضعیف یکی از مهمترین دلایل لایه لایه شدن است که در صورت صاف بودن بتن، و عدم از بین رفتن محلول یا در غیر این صورت ماده، که پوشش رزین نمیتواند به طور موثر به زیر لایه پیوند یابد.

اگر در مرحله مشخصات مواد به آن توجه نشود، سطح pH و محتوای رطوبت بستر میتواند خراب شود. بتن تا حدی نفوذپذیر است و رطوبت زمین را جذب میکند، خصوصا اگر درجه پایین باشد یا نزدیک به سطح آب زیاد قرار داشته باشد و علاوه بر این، بتن جدید معمولا دارای رطوبت بسیار بالایی است تا کاملا خشک شود. این بدان معنی است که سطح رطوبت بستر باید در مرحله مشخصات کاملا تجزیه و تحلیل شود و اگر سطح رطوبت دورهای خیلی زیاد باشد، باید از یک غشای ضد رطوبت استفاده شود.

بیشتر بخوانید: کفپوش صنعتی چیست؟

مزایای کفسازی صنعتی:

پوششهای کفپوش اپوکسی برای کفپوشهای صنعتی و تجاری راهحلهایی با دوام و سخت پوش هستند. کفها ممکن است در کف کفهای بتونی اجرا شوند تا کفپوشهای با عملکرد بالا و جذاب ارائه دهند. در اینجا با چند نمونه از از مزایای کفپوشهای صنعتی شما را آشنا خواهیم کرد

- آسان برای نصب و سطح یکپارچه:

ما محصولات کفپوش اپوکسی داریم که سطح آنها را خشک و مقاوم و بدون درز است که به راحتی از هرگونه گرد و غبار، خاک پاک میشود. در نتیجه سهولت تمیز کردن، کفپوش اپوکسی ما برای آماده سازی دارویی، مواد غذایی و نوشیدنی ها و بسته بندی گیاهان ایده آل است.

- مقاوم در برابر لکه ها و آب:

با استفاده از پوششهای سخت صنعتی، شما به راحتی کف معمولی سیمان را به یک سطح غیر متخلخل تبدیل خواهید کرد. این مزیت از کفپوش صنعتی برای استفاده در مواردی که نظم و نشت نظیر رنگ آمیزی، نجاری و نگهداری از آن استفاده میشود، ایدهآل است. کفپوشهای سخت لکهها را نیز دفع میکند، در نتیجه شما را قادر می سازد بدون زحمت هرگونه کثیفی را پاک کنید.

- مقاوم در برابر آسیب:

کفپوش صنعتی به غیر از تمیز کردن و چشم نوازی چشم، کاملا تحسین برانگیز در برابر آسیبهای بسیار شدید بسیار است و به شما نمایی بدون آسیب دیدگی را ظاهر میکند. دیگر نیازی به نگرانی در مورد خراشیدگی و گرد و خاک یا حتی به هم ریختن ظاهر کفپوشها نیست. حتی با اجسام سنگین وافتادن وسایل آسیبی به این کفپوشهای مقاوم وارد نمیشود.

- آماده سازی آسان:

کفپوشهای صنعتی ما، برخلاف دیگر کفها، به آماده سازی زیادی احتیاج ندارد. تنها کاری که باید انجام دهید این است که قبل از استفاده از پوشش صنعتی کف را تمیز کرده و سپس خشک کنید. با این حال اطمینان حاصل کنید که کف کاملا خشک است زیرا در غیر این صورت، از اتصال صحیح کفپوش جلوگیری میکند.

خرید کفپوش بتنی:

در صورتی که احساس میکنید کفپوش مغازه شما فرسوده و قدیمی به نظر میرسد، میتواند زمان تغییر برای کف شما باشد. صرف نظر از دلایل تغییر گاراژ یا مغازه، در صورت استفاده از کفپوشهای صنعتی وضعیت بهتری خواهید داشت. نه تنها در هزینه و وقت خود برای خرید صرفه جویی خواهید کرد بلکه برای چندین سال آینده از سرمایه گذاری خود لذت خواهید برد.

مطالعه بیشتر: راهنمای خرید و قیمت پوشش اپوکسی

کفسازی سخت صنعتی:

کفپوشهای سخت صنعتی ما میتواند محل کار شما را کاملا دگرگون کند، بنابراین روزهایی که محل کار صنعتی فضای کار غرق در کثیفی و تاریکی بود گذشته است. اکنون انتظار میرود که امکانات تولید مدرن سبک، روشن و نسبتا تمیز باشد. نه تنها برای سلامتی، رفاه و روحیه بهتر است، بلکه یک رویکرد مدرنتر به فضای صنعتی میتواند کارآمدتر باشد و نتایج بهتری داشته باشد.

کفپوش صنعتی سخت:

اگر میخواهید فضای کار صنعتی خود را با یک کفپوش صنعتی سخت پوشیده تغییر دهید، به دنبال یک پوشش کف اپوکسی براق نباشید. ما در اینجا، متخصص در ارائه راهکارهای کفپوش اپوکسی سخت صنعتی مقرون به صرفه برای طیف وسیعی از مشتریان صنعتی هستیم. برای افزایش دوام فضای کاری متوسط ایدهآل است، پوشش کف اپوکسی صنعتی می تواند برای نمایشگاههای گاراژ، انبارها، کارخانهها و کارگاههای کفسازی راهحلی جذابتر را ارائه دهد تا شما در زمینه کفهای سخت صنعتی بهترین انتخاب را داشته باشید.

اصول و قواعد کف سازی صنعتی بر پایه سیمان:

مشخصات فنی و نظرات مهندسین مشاور به طریقی تعیین کننده عملیات و اقدامات پیمانکاران و سازندگان پروژه های کفسازی و استقرار دال ها است ؛ بدیهی است علاوه بر این خصوصیات تأمین نظرات مالکین و صاحبان پروژه هم مد نظر خواهد بود. مطالب مندرج در این نوشتار مرتبط با این ویژگی ها و مکمل همان ایده ها و مشخصات فنی خواهد بود. کاربرد آنها در صنعت کفسازی قادر است کیفیت ساخت دال ها، تسطیح و عدم ناهمواری، دوام و پایداری و در نتیجه رضایت مسئولین در پروژه های صنعتی – تجاری و مسکونی را تاحدودی فراهم آورد.

با توجه به اینکه بطور متداول در صنعت کفسازی از مصالح بتن استفاده می شود، کلمات کاربردی در این نوشتار هم از کلمه « بتن ریزی » و یا استقرار بتن استفاده شده است.

مشخصات فنی برای اجرای کف سازی صنعتی:

معمولاً در مشخصات فنی اکثر پروژه ها و به منظور هماهنگی و مطابقت، سازندگان و پیمانکاران را به رعایت ویژگی ها در بخش تسطیح کفسازی بتن ACI هدایت می نمایند.

خصوصیات بتن ریزی و یا نصب دال روی کف توسط گروه اجرا دارای اهمیت بسیاری می باشد که بقرار ذیل است:

توجه: به دلیل آنکه معمولا درخواست و ویژگی های مورد نظر از طریق صاحبان پروژه به گروه اجرا منتقل می شود، لذا این خصوصیات جهت مطابقت با درخواست در ذیل آمده است:

- تسطیح و تراز بودن دال

- عمل آوری و حفاظت از بتن

- فاصله گذاری و شیار زنی بتن با وسایل مرتبط

- محاسبات و شیوه های آرماتوربندی

- شناخت و خصوصیات مصالح

- استحکام و دوام

- طرح اختلاط Mix Design

- لوازم و تکنیک های عدم تبخیر

در صورت عدم درج موارد فوق در نقشه ها و محاسبات فنی پروژه کفسازی توصیه می شود در ابتدا موارد فوق با مسئولین و مدیران پروژه گفتگو و قبل از آغاز بتن ریزی بررسی های لازم انجام شود.

میزان اندازه قالب ها:

به منظور محاسبات مناسب جهت ابعاد قالب ها بیش از (50/000 Foot) 4650 متر مربع و یا ابعاد بسیار کوچک، بررسی عوامل مؤثر در توانائی گروه اجرا و میزان بتن، مورد نیاز خواهد بود.

درصورتیکه تولید کنندگان بتن قادر به تحویل (300 Yard3)230 متر مکعب در ساعت باشند و گروه اجرا با یک جرثقیل و پالت که حداکثر توان آن (50 Yard3) 38 مترمکعب در ساعت است قادر به اجرا باشد، در نهایت تأخیر گروه اجرایی را بدنبال دارد و طبعاً ویژگی هر کامیون حمل بتن (Truck Mixer) ممکن است با ویژگی کامیون قبلی تفاوت داشته باشد که منجر به عدم یکنواختی سطح خواهد شد.

علاوه بر مورد فوق از نقطه نظر فنی ویژگی های لازم عملا تسطیح بتن و پرداخت را هم دچار مشکل می سازد. روش صحیح که جهت این امر توصیه می شود آن است که در آغاز کفسازی یک پروژه ابتدا توان قدرت تحویل بتن با سرعت عملیات اجرا و پرداخت کار در یک سطح نسبتاً کوچک محاسبه و بررسی شود و سپس نسبت به احجام و سطوح بزرگ اقدامات مرتبط شکل گیرد.

احتمالاً در اندازه ها (10/000 – 20/000 Foot2) 900 الی 1800 مترمربع در ضخامت 10 سانتیمتر امکان اجرا با ابزار و ادوات متداول امکان پذیر می باشد لیکن در میزان بیش از آن در اندازه های (10/000 – 20/000 Foot2) 2800 الی 4600 متر مربع عملیات سطح شمشه های لیزری و ابزار و ادوات خاص مورد نیاز می باشد.

عوامل موثر در ساخت بتن کف سازی:

- سرعت دستگاه تولید بتن (مترمکعب بر ساعت)

- تجهیزات اجرا و توان گروه اجرائی (متر مکعب بر ساعت)

- کارائی و میزان توان دستگاههای پرداخت کار و نیروهای مربوطه (مترمربع بر ساعت)

- پیش بینی ابزار و نیروهای احتمالی کمکی در صورت کمبود نیرو و یا ماشین آلات

- امکانات شیار زنی و نصب درزهای ساختمانی )اجرائی)

- تجهیزات لازم جهت یافتن دمای مناسب در فصول سرد و یا گرم

- محاسبه و گیرش و کاربری نوع سیمان با توجه به وزش باد و دمای محیط

- مهارت نیروهای اجرائی با توجه به نوع پروژه و اندازه های آن

- ادوات تنظیم تراز کف و تسطیح (مطابقت با آئین نامه ها)

- در دسترس بودن مواد شیمیایی لازم در صورت نیاز به زودگیر و یا دیرگیر نمودن پوشش سطح

- تنظیم زمان بندی جهت حضور گروهها در زمان مقرر

- بررسی های اقتصادی و مالی پروژه

تولید و تحویل بتن برای کف سازی:

باتوجه باینکه گروه سازنده بتن می تواند سازمان و یا مؤسسه دیگری در خارج از محل پروژه باشد و کامیون های حامل (تراک میکسرها) باید در زمان مشخص و بدون فوت وقت بتن را به محل پروژه برسانند این امر قطعاً وظایف مدیریت پروژه را سنگین تر می سازد.

بدیهی است جهت تطابق بین دو گروه تحویل بتن و اجرای آن در کف سازی محاسبات و برآوردهای مناسب مورد نیاز می باشد. برای محاسبه و برآورد مناسب به ذکر مثال ذیل می پردازیم:

- جهت یک قطعه با ابعاد 60 مترطول و 5 متر عرض و ضخامت 12 سانتیمتر بتن مورد نیاز

- بتن بر حسب مترمکعب 36 = 12/0 متر طول× 5 متر طول × 60 مترطول

توجه داشته باشیم که مواردی همانند نشست بتن ( در خود جمع شدگی) دور ریز و پرت در زمان اجرا، غیر یکنواختی بستر موجود و عوامل دیگر موجب می شود که حدود 12~10% بمیزان براورد اضافه گردد و بتن را به مقدار 40 مترمکعب سفارش دهیم.

محاسبه همین مقدار اندک 40 مترمکعب معادل 5 الی 6 کامیون حمل (تراک میکسر) خواهد شد و بنابراین مدیریت پروژه با محاسبه امکانات مصرف گروه اجرائی و سرعت تحویل بتن توسط دستگاه تولید کننده، سفارشات را مطابق زمان بندی تحویل پروژه تنظیم می نماید.

قطعا هر نوع تغییر در برنامه گروه اجرا مانند قطع برق، عدم هماهنگی های لازم در قالب بندی و تبخیر سطحی جهت اجرائی بتن مستلزم اطلاع رسانی به گروه تولید بتن جهت مطابقت زمان می باشد. به همین منظور مسئولین در بخش بتن میبایست با مدیریت پروژه و مسئول اجرای بتن در تماس و هماهنگ بوده تا این مدیریت زمان به خوبی شکل گیرد و مجموعه عوامل در بهتر ساختن کفسازی پروژه و مطابقت نیروهای لازم مد نظر قرار دهند.

چک لیست سفارش بتن:

- مقدار حجم بتن (مترمکعب و یا وزن)

- فرد مستقیم سفارش دهنده(نام)

- محل تحویل بتن (مکان پروژه)

- زمان تحویل بتن (ساعت حضور تراک)

- درصد میزان هوا در بتن

- میزان تحویل(مقایسه با میزان سفارش)

- مشخصات بتن عیار و طرح اختلاط

- مقدار آب برحسب سیمانW/C Ratio

- میزان اسلامپ (روانی بتن)

- حداکثر اندازه سنگدانه

تحویل بتن:

با توجه به این نکته که عملیات گیرش بتن (Setting) از لحظه ترکیب آب با مخلوط سنگدانه و سیمان آغاز می شود رعایت تمهیداتی چون تسهیل در عبور تراک میکسر تا نزدیکترین فاصله حمل اجرای بتن، آماده بودن قالب ها و آرماتوربندی، نظافت کامل سطوح، آمادگی تجهیزات و ادوات پمپ بتن، امکانات فضای مناسب برای جایگزینی کامیون حامل بعدی در جایگاه تراک میکسر اوّل و تناوب آن و بطور کلی هماهنگی آن با گروه اجرائی و پرداخت کاران الزامی و اجباری است.

در مشخصات فنی ASTM C94 الزامات ذکرشده برای بتن آماده مشخص میسازد هرکامیون چه میزان توان ایستائی و توقف را از فاصله تولید (ترکیب آب) و زمان تخلیه دارد. مدت زمان برای این توقف 60 الی 75 دقیقه در دمای 20 درجه سانتیگراد خواهد بود. طبعاً در هوای گرمتر این مدت زمان کاهش خواهد یافت.

برگ تحویل راننده تراک میکسر باید حاوی تمامی اطلاعات مربوطه و شمارش گر میزان دور مخزن چرخیده بتن باشد و معمولاً نبایستی این میزان گردش بیش از 300 دور از فاصله تحویل تا زمان تخلیه باشد.

مقدار کامیون های حامل بتن که وارد کارگاه پروژه می شوند متغیر و به همین دلیل میبایست برنامه ریزی شود تا احتمال توقف و سپری شدن زمان کمتری جهت تخلیه آن شکل گیرد.

بعنوان مثال و در صورت عدم موانع یک کامیون (10Yard3) معادل حدود 5/7 مترمکعب در مدت زمان 4 الی5 دقیقه تخلیه می شود لیکن متأسفانه در اغلب موارد این طول زمان 15-20 دقیقه و یا بیشتر به طول می انجامد این تأخیرات ناشی از عدم هماهنگی و یا احتمالاً تخلیه کامیون حمل در چند نقطه از پروژه می باشد. علاوه بر این مسیرهای نامناسب و تنگ محل پروژه های ساختمانی و ترافیک های مسیر یک عامل بزرگ دیگر که مشکلات را چندین برابر می سازد.

توصیه می شود هماهنگی لازم جهت ورود کامیون ها با توجه به سرعت اجرای کار پرداخت آن، انجام شود تا کاهش مشکلات به نحوه مطلوب و کمترین میزان درآید.

چنانچه محل اجرای دال ها برای کف سازی صنعتی در طبقه همکف و یا طبقات زیرین باشد انتقال بتن به محل اجرای کار به صورت افقی و یا شوتی است و تسهیل بیشتری را فراهم میآورد.

ویژگی و مشخصات بتن آماده می بایست با استاندارد ASTM C94 مطابقت داشته باشد

تجهیزات و ادواتی که برای یک بتن کف (دال) بکار می روند:

ابزار و ادواتی که برای یک بتن کف (دال) بکار می روند عموماً یکسان لیکن در پاره ای از پروژه ها و ویژگی های حاصل از آنها می تواند متفاوت باشد.

این تجهیزات معمولاً قالب ها، شمشه های ارتعاشی (شمشه ویبره) ماله های پروانه ای و یا ماله های موتوری بزرگ سرنشین دار، پوشش و یا مواد لازم عمل آورنده ماشین برش(Cutter) برای ایجاد درزهای ساختمانی همراه با تیغه های یدک جهت تعویض هریک از موارد.

بهره وری هر قطعه در پروژه بستگی به تبحر و تجربه گروه اجرائی و پرداخت کاران و خصوصیات طرح اختلاط بتن و ویژگی آن دارد که میتواند تأثیرات فوق العاده ای در شکل پذیری کف و دال ایجاد کند.

یک ماله پروانه ای معمولی قادر است در طول روز حدود (3000 – 1000 Foot2) برابر با 280 الی560 متر مربع را اجرا کند.

شمشه لیزری چرخ دار امکان طراز (5000 – 3000 Foot2) برابر با 2800 الی 4600 متر مربع سطح را دارد.

مقایسه فوق نشان دهنده آن است که یک کارگر با تجربه و تجهیزات اولیه مقدار متراژ بسیار کمتری را در مقایسه با تجهیزات و ماشین آلات مناسب می تواند تحویل دهد.

برآورد هزینه های مالی پروژه با اجرای نیروی انسانی بیشتر عملاً طولانی مدت و رقم فوق العاده ای را در مقایسه با فراهم آوردن تجهیزات و ماشین آلات و سرعت انجام کار سریع تر ایجاد خواهد کرد.

- کارگرانی که احتمال بیماری دارند

- بتن که احتمال گیرش آن در هوای گرم سرعت بیشتر دارد

- احتمال نا منطبق بودن بتن آماده و تأخیر در پرداخت کاری

- خرابی تجهیزات و ابزار آلات در حین اجرا

- نیاز به ایجاد درزهای ساختمان (Cutter) برای جلوگیری از ترک خوردن

چنانچه نیروهای پرداخت کار در یک فاصله زمانی اضافه بر ظرفیت و نیاز کار باشد می توان از آنها در بخش های دیگر پروژه ها استفاده نمود ولیکن در نقطه مقابل آن در صورت کسری نیرو مشکلاتی را پیش رو خواهیم داشت.

یک راه حل میتواند کاهش تحویل بتن و عملاً کاهش در سرعت تسطیح و تراز کف سازی باشد تا با گیرش بتن و اجرای آن، همسان سازی و مطابقت داده شود.

مدیر پروژه و سرگروه های نیروی اجرائی در این مورد وظیفه بیشتری دارند تا با هماهنگی یا احتمالاً با اضافه کردن مدت زمان کاری نیروی کار از 8 ساعت به 12 و یا 14 ساعت مانع خطرات احتمالی گردند.

کف سازی صنعتی بیشتر در کارگاه ها، کارخانه ها، سوله های بزرگ و مکان هایی از این دست کاربرد دارد. چراکه در چنین مکان هایی از وسایل تیز و برنده زیاد استفاده می شود بنابراین جهت جلوگیری از آسیب به سطوح، کف سازی صنعتی انجام می گیرد.

انواع کفپوش های بتنی شامل کفپوش های بتنی ترافیکی، پیش ساخته، پیاده رو، پازلی، آراکس و طرح سنگ هستند.

از مهمترین نکات در نگهداری کفپوش های بتنی می توانیم به پاک کردن سریع لکه ها، استفاده از ابزار مناسب در تمیزکاری، و عدم استفاده از مواد آسیب زننده، اشاره کنیم.

قیمت نهایی کف سازی صنعتی به مواردی همچون ضخامت ملات، مساحت محل و مواد مصرفی آن دارد.

در کف سازی صنعتی یک لایه سخت که از ترکیب سیمان با درجه غلظت بالا و سنگ دانههای معدنی ساخته شده است، به عنوان آخرین لایه و به صورت ملات روی بتن تازه اجرا می شود.

اجرای کفپوش بتنی یکی از پرکاربردترین روش ها برای کف سازی سوله های صنعتی هستند. اگرچه استفاده از بتن بهتنهایی بهترین گزینه برای پوشش کف سولهها نیست، اما در فضاهای بزرگ و مساحتهای زیاد که انتخاب گزینههای دیگر پرهزینه و زمانبر است، کفپوشهای بتنی انتخاب مناسبی هستند.

کفسازی صنعتی برای ایجاد کف مناسب در داخل یک تاسیسات صنعتی، با اطمینان از اینکه میتوانید یک محیط عملیاتی ایمن، بهداشتی و کارآمد فراهم کنید بسیار مهم است. با این حال، انتخاب راه حل مناسب کار دشواری است و آمار نشان میدهد بسیاری از کفپوشهای صنعتی در دو سال اولیه از بین میروند و ایجاد هزینه زیادی برای مشتری میکند. در حقیقت، کفسازی دومین نکتهی مهم در صنعت ساخت و ساز نیز میباشد. مطمئنترین راه برای جلوگیری از خرابی کفپوش، برداشتن اقدامات لازم در مرحله مشخصات مواد برای جلوگیری از بروز مشکل در وهله اول با انتخاب سیستمهای کف مناسب و با دوام است.

کف سازی صنعتی چیست؟

کفپوش صنعتی نوعی از کفسازی است که بهطور خاص برای محیطهای صنعتی طراحی شده و بهدلیل ویژگیهای منحصر بهفرد خود، میتواند نیازهای خاص این فضاها را برآورده کند. این نوع کفپوش باید توانایی تحمل بارهای سنگین، مقاومت در برابر مواد شیمیایی خورنده، سایش و حرارت را داشته باشد. همچنین، سطح آن باید ضد لغزش باشد تا ایمنی کارکنان را تضمین کند و نگهداری آن باید آسان باشد تا هزینههای تعمیر و نگهداری را به حداقل برساند.

انواع مختلف کفپوش صنعتی:

انواع مختلف کفپوش صنعتی شامل:

- کفپوش اپوکسی

- کفپوش بتنی

- کفپوش پلیاورتان

- کفپوش لاستیک

- کفپوش کاشی و سرامیکی

هستند که هرکدام ویژگیهای خاص خود را دارند و برای کاربردهای متفاوتی مناسبند. انتخاب مناسب کفپوش بستگی به عوامل مختلفی مانند ؛ میزان ترافیک، نوع بار، مواجهه با مواد شیمیایی، نیاز به بهداشت و زیباییشناسی دارد. با توجه به این عوامل، میتوان کفپوشی را انتخاب کرد که دوام، کارایی و ایمنی لازم را برای محیط صنعتی فراهم آورد. برخی از رایج ترین اشتباهاتی که در طی مراحل مشخصات باید از آنها اجتناب شود، شامل ارزانترین گزینه، استفاده ساده از همان سیستم قبلی و توجه کم به بستر یا موارد کاربردی است. افتادن در هر یک از این تلهها میتواند منجر به استفاده از کفپوش بی کیفت شود که در صورت مواجه شدن با این قبیل مشکلات شکسته، خرد و خراب شود. کفهای صنعتی به لطف خاصیت سخت و تمیز کردن آسانی که دارند، به یک انتخاب محبوب برای مصرفهای صنعتی تبدیل شده است، در ضمن مزایایی دیگری مانند عوامل ضد باکتری، سنگدانههای ضد لغزش و اتلاف الکتریسیته ساکن را میتوان به آنها نسبت داد.

کف سازی صنعتی با بتن سخت:

بازار محصولات صنعتی همواره در حال تغییر است این تغییر موجب می شود ماشین آلات قدیمی دیگر پاسخگوی تولید محصولات روز و مورد تقاضای بازار هدف نباشند. از این رو خطوط تولید مداوم در حال به روز رسانی میباشند . ماشین آلات صنعتی جدید عمدتا به وسیله سیستم های هوشمند و دیجیتال کنترل و راهبری میشوند. این حساسیت نیازمند عدم وجود گرد و غبار در محیط میباشد.

کف سازی صنعتی با بتن سخت یکی از راهکارهای کاهش داست و گرد و غبار است. مقاومت در برابر سایش بتن سخت صنعتی از جدا شدن سیمان از روی سطح در اثر تردد لیفتراک ها و جک پالت جلوگیری مینماید.

ریز دانه های رنگارنگ و به هم پیوسته بتن سخت علاوه بر افزایش طول عمر کف سازی موجب زیبایی مضاعف کف نیز میگردند. این سطح کیفی موجب شده تا صاحبان صنایع در هنگام نوسازی نگاه ویژه ای به کف سازی با کف پوش سخت بتنی داشته باشند.

انواع کف صنعتی:

در انتخاب کفپوش صنعتی، توجه به ویژگیها و مزایای هر نوع کفپوش بسیار اهمیت دارد، چرا که این انتخاب تأثیر زیادی بر عملکرد و دوام محیطهای صنعتی دارد

انواع کف صنعتی عبارتند از:

کفپوش بتنی:

کفپوش بتنی از مواد سیمانی با کیفیت بالا ساخته میشود و بهخاطر استحکام و مقاومت فوقالعادهاش، انتخابی محبوب برای محیطهای صنعتی و تجاری است. این نوع کفپوش بهویژه در مکانهایی که تحت فشار و سایش زیاد قرار دارند، از جمله انبارها و پارکینگها، عملکرد بسیار خوبی دارد. قابلیت تحمل بارهای سنگین و مقاومت در برابر سایش، این کفپوش را به گزینهای ممتاز برای بسیاری از محیطهای صنعتی تبدیل کرده است.

کفپوش اپوکسی:

کفپوشهای صنعتی اپوکسی، که از رزین اپوکسی تهیه میشوند، بهدلیل ویژگیهای خاص خود، نظیر مقاومت بالا در برابر ضربه، سایش و مواد شیمیایی، بسیار مورد توجه قرار دارند. این کفپوشها بهویژه برای محیطهایی مانند بیمارستانها، آزمایشگاهها و کارخانجات شیمیایی و غذایی مناسب هستند. دوام طولانی مدت و قابلیت نظافت آسان این کفپوشها، آنها را به انتخابی ایدهآل برای محیطهایی که نیاز به نظافت مکرر و حفاظت در برابر آسیبهای شیمیایی دارند، تبدیل کرده است.

کفپوش پلییورتان:

کفپوشهای پلییورتان ؛ از رزین پلییورتان ساخته میشوند و بهخاطر خاصیت الاستیکی و مقاومت بالای خود در برابر ضربات، سایش و تماس با مواد شیمیایی، برای محیطهای سخت و استفاده مداوم مناسب هستند. این نوع کفپوشها بهویژه در کارخانجات شیمیایی، فولاد و سالنهای ورزشی کاربرد دارند. مقاومت بالا در برابر شرایط سخت و توانایی تحمل استفاده مداوم، این کفپوشها را به گزینهای مطمئن برای فعالیتهای صنعتی تبدیل کرده است.

کفپوش رزینی:

کفپوشهای رزینی با استفاده از انواع رزینها تولید میشوند و بهخاطر ویژگیهای برجستهای چون مقاومت در برابر ضربه، سایش و مواد شیمیایی، برای محیطهای صنعتی با شرایط سخت مناسب هستند. این کفپوشها بهویژه در کارخانجات شیمیایی، کارخانجات فولاد و سالنهای ورزشی کاربرد دارند. انتخاب کفپوشهای رزینی میتواند به بهبود عملکرد و ایمنی محیط کار کمک کند و محیطی پایدار و باکیفیت برای فعالیتهای صنعتی فراهم سازد.

با تحلیل دقیق نیازهای محیط و انتخاب نوع مناسب کفپوش صنعتی، میتوان به ایجاد فضایی ایمن، پایدار و با کارایی بالا دست یافت.

اجرای کف صنعتی چگونه است؟

نحوه اجرای کف سازی صنعتی بهطور تخصصی:

اجرای کفسازی صنعتی نیازمند دقت بالا و رعایت مراحل مشخص برای دستیابی به سطحی با عملکرد و دوام عالی است. این فرآیند به شرح زیر است:

- آماده سازی سطح برای کفسازی صنعتی:

بازرسی و پاکسازی: قبل از شروع عملیات، سطح کف بهدقت بررسی شده و تمامی آلودگیها، لکهها و مواد اضافی از آن حذف میشود. این مرحله شامل استفاده از تجهیزات مخصوص مانند دستگاههای فرز یا سنگزنی است تا سطح از هرگونه چربی، روغن، و ذرات خارجی پاکسازی شود.

تسطیح و آمادهسازی: با استفاده از ماشینهای سنگزنی و لایهبرداری، ناهمواریها و عیوب سطحی اصلاح میشود تا سطحی صاف و هموار برای نصب لایههای زیرین آماده شود.

- نصب پایهها برای تسهیل کفسازی صنعتی:

انتخاب و نصب پایهها: بر اساس نیازهای طراحی و نوع کفپوش، پایههای مناسب از جنسهای فلزی، بتنی یا پلیمری انتخاب و نصب میشوند. این پایهها بهمنظور ایجاد یک زیرساخت مستحکم و پایدار برای کفپوش نهایی استفاده میشوند.

پایداری و استحکام: پایهها باید بهدقت تنظیم شوند تا از عدم تغییر شکل و انحراف در طول زمان اطمینان حاصل شود. استفاده از ابزارهای دقیق برای اندازهگیری و تراز کردن این پایهها ضروری است.

- ایجاد لایههای زیرساز:

نصب لایههای عایق: لایههای عایق، شامل عایقهای رطوبتی و حرارتی، برای محافظت از کفپوش در برابر نفوذ رطوبت و تغییرات دما نصب میشوند. این لایهها باید بهطور یکنواخت و بدون نقص اجرا شوند تا از مشکلات آینده جلوگیری شود.

پوششدهی نواقص: لایههای اصلاحی برای پر کردن ترکها و نواقص سطح اولیه استفاده میشوند. این مرحله شامل استفاده از مواد تعمیراتی و پرکنندههای مناسب است که باید بهدرستی ترکیب و اجرا شوند.

- نصب لایههای بیرونی:

اجرای لایههای اصلی: لایههای بیرونی کفپوش شامل مواد مانند اپوکسی، پلییورتان یا پلیاستر بهدقت روی سطح اعمال میشوند. این لایهها باید با توجه به دستورالعملهای تولیدکننده و تحت شرایط محیطی مناسب نصب شوند تا از چسبندگی و دوام مطلوب اطمینان حاصل شود.

کنترل کیفیت: پس از نصب، لایههای بیرونی باید تحت بررسیهای کیفیتی دقیق قرار گیرند تا هرگونه نقص یا ایراد احتمالی شناسایی و اصلاح شود.

- صیقلدهی و تنظیم سطح:

پولیش و صیقلدهی: سطح کف با استفاده از ماشینهای پولیش و سنگزنی دیاموندی صیقل داده میشود. این مرحله برای دستیابی به سطحی براق، یکنواخت و بدون خط و خش انجام میشود.

کنترل نهایی: پس از صیقلدهی، سطح باید مجدداً بررسی شده و هرگونه مشکل یا نارسایی شناسایی و اصلاح شود.

- نصب لایههای نهایی:

افزودن لایههای حفاظتی: لایههای نهایی شامل پوششهای ضد لغزش، ضد آتش و ضد استاتیک نصب میشوند. این لایهها برای افزایش ایمنی و عملکرد کفپوش طراحی شده و باید بهدقت انتخاب و اجرا شوند تا ویژگیهای مورد نظر بهخوبی تامین شوند.

آزمایش عملکرد: پس از نصب لایههای نهایی، باید عملکرد کفپوش تحت شرایط مختلف آزمایش شود تا از برآورده شدن تمامی نیازهای عملکردی و ایمنی اطمینان حاصل شود.

(( این مراحل تخصصی به دقت و با رعایت استانداردهای کیفیت بالا انجام میشود تا کفپوش صنعتی با دوام، مقاوم و کارآمد برای محیطهای مختلف صنعتی و تجاری حاصل شود ))

کفسازی صنعتی برای چه مکان های مناسب است؟

کفسازی صنعتی به دلیل ویژگیهای منحصر بهفرد و تواناییهای خاصش در برابر فشار، سایش، مواد شیمیایی و دیگر شرایط محیطی، در بسیاری از صنایع بهکار میرود. در زیر به چندین صنعت کلیدی که از کفسازی صنعتی بهره میبرند، اشاره میشود:

پوشش کف سازی موتورخانه :

پوشش کفسازی موتورخانهها اهمیت زیادی دارد، چون باید در برابر شرایط سخت مثل حرارت، رطوبت، روغنها و مواد شیمیایی مقاوم باشد. برای این منظور، پوشش اپوکسی یکی از بهترین انتخابهاست. این پوشش به دلیل ویژگیهای منحصر به فردش مثل chemical resistance (مقاومت شیمیایی) و abrasion resistance (مقاومت در برابر سایش)، میتواند از کف موتورخانه در برابر خوردگی و آسیبهای ناشی از رطوبت و مواد روغنی محافظت کند. همچنین این پوشش، سطحی ضد لغزش و آسان برای تمیز کردن ایجاد میکند که به بهبود ایمنی و بهداشت محیط کمک میکند.به طور کلی، اپوکسی برای کفسازی موتورخانه گزینهای مطمئن و بادوام است که هم عملکرد خوبی دارد و هم نگهداری از آن آسان است.

کفسازی سوله های صنعتی:

برای کفسازی سولههای صنعتی، کفپوشهای اپوکسی و پلییورتان به دلیل مقاومت بالا در برابر فشار، سایش و مواد شیمیایی، گزینههای بسیار مناسبی هستند. این کفپوشها توانایی تحمل تردد سنگین ماشینآلات و وسایل نقلیه صنعتی مانند لیفتراک را دارند و در برابر خراشیدگی و ریزش مواد شیمیایی مقاوماند. علاوه بر این، با داشتن سطح ضد لغزش، ایمنی محیط کار را افزایش میدهند و به دلیل نگهداری آسان و ظاهر براق، به بهبود زیبایی و کارایی محیط صنعتی کمک میکنند.

کف سازی برای صنایع غذایی:

در این صنعت، کفپوش باید مقاومت بالایی در برابر مواد شیمیایی، حرارت و رطوبت داشته باشد. همچنین، ویژگیهای ضد لغزش و ضدعفونی شدن نیز ضروری است.

استفاده از کف پوشهای اپوکسی و پلییورتان که به راحتی تمیز میشوند و قادر به تحمل شرایط سخت بهداشتی هستند، در کارخانههای تولید مواد غذایی، سالنهای آمادهسازی و بستهبندی بسیار رایج است

صنایع داروسازی و پزشکی:

این صنعت به کفپوشهایی با ویژگیهای ضدباکتریایی و ضد استاتیک نیاز دارد که بتوانند از ورود میکروبها و ذرات معلق جلوگیری کنند.

کاربرد این کف پوش ها: در بیمارستانها، آزمایشگاهها و کارخانههای تولید دارو، کفپوشهای اپوکسی و رزینی با قابلیت شستوشوی آسان و مقاومت در برابر مواد شیمیایی مورد استفاده قرار میگیرند.

صنایع خودروسازی:

کفپوشهای صنعتی در این صنعت باید قادر به تحمل فشارهای زیاد، سایش و ضربه باشند و همچنین دارای ویژگیهای ضد لغزش باشند.

کاربرد این کف پوش ها: کفپوشهای بتنی تقویتشده و اپوکسی در کارگاههای تولید، تعمیرگاهها و انبارهای خودروسازی برای جلوگیری از آسیب و تسهیل در نظافت استفاده میشوند.

صنایع شیمیایی و پتروشیمی:

این صنایع به کفپوشهایی با مقاومت بالا در برابر مواد شیمیایی و حرارت نیاز دارند. همچنین، توانایی مقاومت در برابر مواد خورنده و حلالها نیز ضروری است.

کفپوشهای اپوکسی و پلییورتان که میتوانند بهخوبی در برابر مواد شیمیایی و شرایط سخت محیطی مقاومت کنند، در کارخانههای تولید و پردازش مواد شیمیایی و پتروشیمیایی بهکار میروند

صنایع فولاد و متالورژی:

در این صنعت، کفپوشها باید مقاومت بالایی در برابر حرارت و ضربه داشته باشند و قادر به تحمل فشارهای شدید باشند.

کفپوشهای مقاوم در برابر حرارت و سایش، مانند کفپوشهای پلییورتان و اپوکسی، در کارخانجات فولاد و متالورژی برای تأمین دوام و ایمنی استفاده میشوند.

صنایع الکترونیکی:

در این صنعت، کفپوشهای ضد استاتیک برای جلوگیری از آسیبهای الکتریکی و حفظ عملکرد صحیح تجهیزات الکترونیکی ضروری است.

کفپوشهای مخصوص ضد الکترواستاتیک در کارخانههای تولید قطعات الکترونیکی و اتاقهای تمیز برای حفظ عملکرد دقیق و ایمنی تجهیزات بهکار میروند.

کفسازی صنعتی بهدلیل ویژگیهای خاص خود، بهطور گستردهای در صنایع مختلف برای بهبود عملکرد، ایمنی و دوام محیطهای صنعتی و تجاری مورد استفاده قرار میگیرد.

عوامل موثر بردوام و عملکرد بالای کفپوش صنعتی:

علیرغم دوام کفپوش صنعتی، در نظر گرفتن تعدادی از عوامل برای اطمینان از پایان کار با دوام و عملکرد بالا از اهمیت حیاتی برخوردار است. این امر به ویژه در محیطهای صنعتی، جایی که کف مجبور است در برابر سو chemical استفاده شیمیایی از انواع مواد از جمله آب، گرد و غبار، سوختها، ضد عفونی کنندهها، اسیدها، روان کنندهها و در صنایع خاص، محصولات جانبی مواد غذایی از جمله قندها، روغنهای گرم مقاومت کند، اگر کنترل نشود، ادقام شیمیایی میتواند علاوه بر تخریب سطح، باعث خورد شدن آن در بستر بتن شود و آن را تحت تأثیر قرار دهد.دمای آلایندههای شیمیایی یا مواد مضر باید در نظر گرفته شود. به عنوان مثال، گریس در دمای اتاق نسبتاً بی اثر است اما در صورت گرم شدن تا دمای بالا بسیار خورنده است. علاوه بر این، نوع قرار گرفتن این آلایندهها در معرض کف نیز بسیار مهم است که این به طور معمول در سه درجه طبقهبندی میشود. غوطه وری، ریختن متناوب یا تماس مکرر از مهمترینها هستند. بارهای ترافیکی پیش بینی شده باید به طور ویژه برای کفپوشهای صنعتی محاسبه شود، زیرا فقط یک کامیون پالت دستی که کاملا بارگیری میشود میتواند بیش از یک تن وزن داشته باشد. هنگامی که به طور مکرر این عمل انجام میشود، فشار زیادی از طریق چرخهای کوچک به کف وارد میشود، به ویژه در مناطقی که در یک دایره چرخش محکم کشیده میشود.

کارخانهها برای از بین بردن سوختها، چربیها و سایر آلایندههای شیمیایی باید فرآیندهای تمیز و شستشو را که میتواند شامل آب بسیار گرم یا حتی بخار باشد، انجام دهند. کفهای سخت مبتنی بر مواد شیمیایی اپوکسی، وینیل استر یا MMA برای مقابله با شرایط شوک حرارتی مجهز نیستند و در نتیجه، هنگام قرار گرفتن در معرض نوسانات شدید دما، میتوانند ترک بخورند و از بین بروند، باعث ضعیف شدن سطح و بدون شک منجر به خرابی کفپوش شود.

درست شدن دال بتونی یا بستر زیرین برای کفپوشها یک امر حیاتی است. آماده سازی بستری ضعیف یکی از مهمترین دلایل لایه لایه شدن است که در صورت صاف بودن بتن، و عدم از بین رفتن محلول یا در غیر این صورت ماده، که پوشش رزین نمیتواند به طور موثر به زیر لایه پیوند یابد.

اگر در مرحله مشخصات مواد به آن توجه نشود، سطح pH و محتوای رطوبت بستر میتواند خراب شود. بتن تا حدی نفوذپذیر است و رطوبت زمین را جذب میکند، خصوصا اگر درجه پایین باشد یا نزدیک به سطح آب زیاد قرار داشته باشد و علاوه بر این، بتن جدید معمولا دارای رطوبت بسیار بالایی است تا کاملا خشک شود. این بدان معنی است که سطح رطوبت بستر باید در مرحله مشخصات کاملا تجزیه و تحلیل شود و اگر سطح رطوبت دورهای خیلی زیاد باشد، باید از یک غشای ضد رطوبت استفاده شود.

بیشتر بخوانید: کفپوش صنعتی چیست؟

مزایای کفسازی صنعتی:

پوششهای کفپوش اپوکسی برای کفپوشهای صنعتی و تجاری راهحلهایی با دوام و سخت پوش هستند. کفها ممکن است در کف کفهای بتونی اجرا شوند تا کفپوشهای با عملکرد بالا و جذاب ارائه دهند. در اینجا با چند نمونه از از مزایای کفپوشهای صنعتی شما را آشنا خواهیم کرد

- آسان برای نصب و سطح یکپارچه:

ما محصولات کفپوش اپوکسی داریم که سطح آنها را خشک و مقاوم و بدون درز است که به راحتی از هرگونه گرد و غبار، خاک پاک میشود. در نتیجه سهولت تمیز کردن، کفپوش اپوکسی ما برای آماده سازی دارویی، مواد غذایی و نوشیدنی ها و بسته بندی گیاهان ایده آل است.

- مقاوم در برابر لکه ها و آب:

با استفاده از پوششهای سخت صنعتی، شما به راحتی کف معمولی سیمان را به یک سطح غیر متخلخل تبدیل خواهید کرد. این مزیت از کفپوش صنعتی برای استفاده در مواردی که نظم و نشت نظیر رنگ آمیزی، نجاری و نگهداری از آن استفاده میشود، ایدهآل است. کفپوشهای سخت لکهها را نیز دفع میکند، در نتیجه شما را قادر می سازد بدون زحمت هرگونه کثیفی را پاک کنید.

- مقاوم در برابر آسیب:

کفپوش صنعتی به غیر از تمیز کردن و چشم نوازی چشم، کاملا تحسین برانگیز در برابر آسیبهای بسیار شدید بسیار است و به شما نمایی بدون آسیب دیدگی را ظاهر میکند. دیگر نیازی به نگرانی در مورد خراشیدگی و گرد و خاک یا حتی به هم ریختن ظاهر کفپوشها نیست. حتی با اجسام سنگین وافتادن وسایل آسیبی به این کفپوشهای مقاوم وارد نمیشود.

- آماده سازی آسان:

کفپوشهای صنعتی ما، برخلاف دیگر کفها، به آماده سازی زیادی احتیاج ندارد. تنها کاری که باید انجام دهید این است که قبل از استفاده از پوشش صنعتی کف را تمیز کرده و سپس خشک کنید. با این حال اطمینان حاصل کنید که کف کاملا خشک است زیرا در غیر این صورت، از اتصال صحیح کفپوش جلوگیری میکند.

خرید کفپوش بتنی:

در صورتی که احساس میکنید کفپوش مغازه شما فرسوده و قدیمی به نظر میرسد، میتواند زمان تغییر برای کف شما باشد. صرف نظر از دلایل تغییر گاراژ یا مغازه، در صورت استفاده از کفپوشهای صنعتی وضعیت بهتری خواهید داشت. نه تنها در هزینه و وقت خود برای خرید صرفه جویی خواهید کرد بلکه برای چندین سال آینده از سرمایه گذاری خود لذت خواهید برد.

مطالعه بیشتر: راهنمای خرید و قیمت پوشش اپوکسی

کفسازی سخت صنعتی:

کفپوشهای سخت صنعتی ما میتواند محل کار شما را کاملا دگرگون کند، بنابراین روزهایی که محل کار صنعتی فضای کار غرق در کثیفی و تاریکی بود گذشته است. اکنون انتظار میرود که امکانات تولید مدرن سبک، روشن و نسبتا تمیز باشد. نه تنها برای سلامتی، رفاه و روحیه بهتر است، بلکه یک رویکرد مدرنتر به فضای صنعتی میتواند کارآمدتر باشد و نتایج بهتری داشته باشد.

کفپوش صنعتی سخت:

اگر میخواهید فضای کار صنعتی خود را با یک کفپوش صنعتی سخت پوشیده تغییر دهید، به دنبال یک پوشش کف اپوکسی براق نباشید. ما در اینجا، متخصص در ارائه راهکارهای کفپوش اپوکسی سخت صنعتی مقرون به صرفه برای طیف وسیعی از مشتریان صنعتی هستیم. برای افزایش دوام فضای کاری متوسط ایدهآل است، پوشش کف اپوکسی صنعتی می تواند برای نمایشگاههای گاراژ، انبارها، کارخانهها و کارگاههای کفسازی راهحلی جذابتر را ارائه دهد تا شما در زمینه کفهای سخت صنعتی بهترین انتخاب را داشته باشید.

اصول و قواعد کف سازی صنعتی بر پایه سیمان:

مشخصات فنی و نظرات مهندسین مشاور به طریقی تعیین کننده عملیات و اقدامات پیمانکاران و سازندگان پروژه های کفسازی و استقرار دال ها است ؛ بدیهی است علاوه بر این خصوصیات تأمین نظرات مالکین و صاحبان پروژه هم مد نظر خواهد بود. مطالب مندرج در این نوشتار مرتبط با این ویژگی ها و مکمل همان ایده ها و مشخصات فنی خواهد بود. کاربرد آنها در صنعت کفسازی قادر است کیفیت ساخت دال ها، تسطیح و عدم ناهمواری، دوام و پایداری و در نتیجه رضایت مسئولین در پروژه های صنعتی – تجاری و مسکونی را تاحدودی فراهم آورد.

با توجه به اینکه بطور متداول در صنعت کفسازی از مصالح بتن استفاده می شود، کلمات کاربردی در این نوشتار هم از کلمه « بتن ریزی » و یا استقرار بتن استفاده شده است.

مشخصات فنی برای اجرای کف سازی صنعتی:

معمولاً در مشخصات فنی اکثر پروژه ها و به منظور هماهنگی و مطابقت، سازندگان و پیمانکاران را به رعایت ویژگی ها در بخش تسطیح کفسازی بتن ACI هدایت می نمایند.

خصوصیات بتن ریزی و یا نصب دال روی کف توسط گروه اجرا دارای اهمیت بسیاری می باشد که بقرار ذیل است:

توجه: به دلیل آنکه معمولا درخواست و ویژگی های مورد نظر از طریق صاحبان پروژه به گروه اجرا منتقل می شود، لذا این خصوصیات جهت مطابقت با درخواست در ذیل آمده است:

- تسطیح و تراز بودن دال

- عمل آوری و حفاظت از بتن

- فاصله گذاری و شیار زنی بتن با وسایل مرتبط

- محاسبات و شیوه های آرماتوربندی

- شناخت و خصوصیات مصالح

- استحکام و دوام

- طرح اختلاط Mix Design

- لوازم و تکنیک های عدم تبخیر

در صورت عدم درج موارد فوق در نقشه ها و محاسبات فنی پروژه کفسازی توصیه می شود در ابتدا موارد فوق با مسئولین و مدیران پروژه گفتگو و قبل از آغاز بتن ریزی بررسی های لازم انجام شود.

میزان اندازه قالب ها:

به منظور محاسبات مناسب جهت ابعاد قالب ها بیش از (50/000 Foot) 4650 متر مربع و یا ابعاد بسیار کوچک، بررسی عوامل مؤثر در توانائی گروه اجرا و میزان بتن، مورد نیاز خواهد بود.

درصورتیکه تولید کنندگان بتن قادر به تحویل (300 Yard3)230 متر مکعب در ساعت باشند و گروه اجرا با یک جرثقیل و پالت که حداکثر توان آن (50 Yard3) 38 مترمکعب در ساعت است قادر به اجرا باشد، در نهایت تأخیر گروه اجرایی را بدنبال دارد و طبعاً ویژگی هر کامیون حمل بتن (Truck Mixer) ممکن است با ویژگی کامیون قبلی تفاوت داشته باشد که منجر به عدم یکنواختی سطح خواهد شد.

علاوه بر مورد فوق از نقطه نظر فنی ویژگی های لازم عملا تسطیح بتن و پرداخت را هم دچار مشکل می سازد. روش صحیح که جهت این امر توصیه می شود آن است که در آغاز کفسازی یک پروژه ابتدا توان قدرت تحویل بتن با سرعت عملیات اجرا و پرداخت کار در یک سطح نسبتاً کوچک محاسبه و بررسی شود و سپس نسبت به احجام و سطوح بزرگ اقدامات مرتبط شکل گیرد.

احتمالاً در اندازه ها (10/000 – 20/000 Foot2) 900 الی 1800 مترمربع در ضخامت 10 سانتیمتر امکان اجرا با ابزار و ادوات متداول امکان پذیر می باشد لیکن در میزان بیش از آن در اندازه های (10/000 – 20/000 Foot2) 2800 الی 4600 متر مربع عملیات سطح شمشه های لیزری و ابزار و ادوات خاص مورد نیاز می باشد.

عوامل موثر در ساخت بتن کف سازی:

- سرعت دستگاه تولید بتن (مترمکعب بر ساعت)

- تجهیزات اجرا و توان گروه اجرائی (متر مکعب بر ساعت)

- کارائی و میزان توان دستگاههای پرداخت کار و نیروهای مربوطه (مترمربع بر ساعت)

- پیش بینی ابزار و نیروهای احتمالی کمکی در صورت کمبود نیرو و یا ماشین آلات

- امکانات شیار زنی و نصب درزهای ساختمانی )اجرائی)

- تجهیزات لازم جهت یافتن دمای مناسب در فصول سرد و یا گرم

- محاسبه و گیرش و کاربری نوع سیمان با توجه به وزش باد و دمای محیط

- مهارت نیروهای اجرائی با توجه به نوع پروژه و اندازه های آن

- ادوات تنظیم تراز کف و تسطیح (مطابقت با آئین نامه ها)

- در دسترس بودن مواد شیمیایی لازم در صورت نیاز به زودگیر و یا دیرگیر نمودن پوشش سطح

- تنظیم زمان بندی جهت حضور گروهها در زمان مقرر

- بررسی های اقتصادی و مالی پروژه

تولید و تحویل بتن برای کف سازی:

باتوجه باینکه گروه سازنده بتن می تواند سازمان و یا مؤسسه دیگری در خارج از محل پروژه باشد و کامیون های حامل (تراک میکسرها) باید در زمان مشخص و بدون فوت وقت بتن را به محل پروژه برسانند این امر قطعاً وظایف مدیریت پروژه را سنگین تر می سازد.

بدیهی است جهت تطابق بین دو گروه تحویل بتن و اجرای آن در کف سازی محاسبات و برآوردهای مناسب مورد نیاز می باشد. برای محاسبه و برآورد مناسب به ذکر مثال ذیل می پردازیم:

- جهت یک قطعه با ابعاد 60 مترطول و 5 متر عرض و ضخامت 12 سانتیمتر بتن مورد نیاز

- بتن بر حسب مترمکعب 36 = 12/0 متر طول× 5 متر طول × 60 مترطول

توجه داشته باشیم که مواردی همانند نشست بتن ( در خود جمع شدگی) دور ریز و پرت در زمان اجرا، غیر یکنواختی بستر موجود و عوامل دیگر موجب می شود که حدود 12~10% بمیزان براورد اضافه گردد و بتن را به مقدار 40 مترمکعب سفارش دهیم.

محاسبه همین مقدار اندک 40 مترمکعب معادل 5 الی 6 کامیون حمل (تراک میکسر) خواهد شد و بنابراین مدیریت پروژه با محاسبه امکانات مصرف گروه اجرائی و سرعت تحویل بتن توسط دستگاه تولید کننده، سفارشات را مطابق زمان بندی تحویل پروژه تنظیم می نماید.

قطعا هر نوع تغییر در برنامه گروه اجرا مانند قطع برق، عدم هماهنگی های لازم در قالب بندی و تبخیر سطحی جهت اجرائی بتن مستلزم اطلاع رسانی به گروه تولید بتن جهت مطابقت زمان می باشد. به همین منظور مسئولین در بخش بتن میبایست با مدیریت پروژه و مسئول اجرای بتن در تماس و هماهنگ بوده تا این مدیریت زمان به خوبی شکل گیرد و مجموعه عوامل در بهتر ساختن کفسازی پروژه و مطابقت نیروهای لازم مد نظر قرار دهند.

چک لیست سفارش بتن:

- مقدار حجم بتن (مترمکعب و یا وزن)

- فرد مستقیم سفارش دهنده(نام)

- محل تحویل بتن (مکان پروژه)

- زمان تحویل بتن (ساعت حضور تراک)

- درصد میزان هوا در بتن

- میزان تحویل(مقایسه با میزان سفارش)

- مشخصات بتن عیار و طرح اختلاط

- مقدار آب برحسب سیمانW/C Ratio

- میزان اسلامپ (روانی بتن)

- حداکثر اندازه سنگدانه

تحویل بتن:

با توجه به این نکته که عملیات گیرش بتن (Setting) از لحظه ترکیب آب با مخلوط سنگدانه و سیمان آغاز می شود رعایت تمهیداتی چون تسهیل در عبور تراک میکسر تا نزدیکترین فاصله حمل اجرای بتن، آماده بودن قالب ها و آرماتوربندی، نظافت کامل سطوح، آمادگی تجهیزات و ادوات پمپ بتن، امکانات فضای مناسب برای جایگزینی کامیون حامل بعدی در جایگاه تراک میکسر اوّل و تناوب آن و بطور کلی هماهنگی آن با گروه اجرائی و پرداخت کاران الزامی و اجباری است.

در مشخصات فنی ASTM C94 الزامات ذکرشده برای بتن آماده مشخص میسازد هرکامیون چه میزان توان ایستائی و توقف را از فاصله تولید (ترکیب آب) و زمان تخلیه دارد. مدت زمان برای این توقف 60 الی 75 دقیقه در دمای 20 درجه سانتیگراد خواهد بود. طبعاً در هوای گرمتر این مدت زمان کاهش خواهد یافت.

برگ تحویل راننده تراک میکسر باید حاوی تمامی اطلاعات مربوطه و شمارش گر میزان دور مخزن چرخیده بتن باشد و معمولاً نبایستی این میزان گردش بیش از 300 دور از فاصله تحویل تا زمان تخلیه باشد.

مقدار کامیون های حامل بتن که وارد کارگاه پروژه می شوند متغیر و به همین دلیل میبایست برنامه ریزی شود تا احتمال توقف و سپری شدن زمان کمتری جهت تخلیه آن شکل گیرد.

بعنوان مثال و در صورت عدم موانع یک کامیون (10Yard3) معادل حدود 5/7 مترمکعب در مدت زمان 4 الی5 دقیقه تخلیه می شود لیکن متأسفانه در اغلب موارد این طول زمان 15-20 دقیقه و یا بیشتر به طول می انجامد این تأخیرات ناشی از عدم هماهنگی و یا احتمالاً تخلیه کامیون حمل در چند نقطه از پروژه می باشد. علاوه بر این مسیرهای نامناسب و تنگ محل پروژه های ساختمانی و ترافیک های مسیر یک عامل بزرگ دیگر که مشکلات را چندین برابر می سازد.

توصیه می شود هماهنگی لازم جهت ورود کامیون ها با توجه به سرعت اجرای کار پرداخت آن، انجام شود تا کاهش مشکلات به نحوه مطلوب و کمترین میزان درآید.

چنانچه محل اجرای دال ها برای کف سازی صنعتی در طبقه همکف و یا طبقات زیرین باشد انتقال بتن به محل اجرای کار به صورت افقی و یا شوتی است و تسهیل بیشتری را فراهم میآورد.

ویژگی و مشخصات بتن آماده می بایست با استاندارد ASTM C94 مطابقت داشته باشد

تجهیزات و ادواتی که برای یک بتن کف (دال) بکار می روند:

ابزار و ادواتی که برای یک بتن کف (دال) بکار می روند عموماً یکسان لیکن در پاره ای از پروژه ها و ویژگی های حاصل از آنها می تواند متفاوت باشد.

این تجهیزات معمولاً قالب ها، شمشه های ارتعاشی (شمشه ویبره) ماله های پروانه ای و یا ماله های موتوری بزرگ سرنشین دار، پوشش و یا مواد لازم عمل آورنده ماشین برش(Cutter) برای ایجاد درزهای ساختمانی همراه با تیغه های یدک جهت تعویض هریک از موارد.

بهره وری هر قطعه در پروژه بستگی به تبحر و تجربه گروه اجرائی و پرداخت کاران و خصوصیات طرح اختلاط بتن و ویژگی آن دارد که میتواند تأثیرات فوق العاده ای در شکل پذیری کف و دال ایجاد کند.

یک ماله پروانه ای معمولی قادر است در طول روز حدود (3000 – 1000 Foot2) برابر با 280 الی560 متر مربع را اجرا کند.

شمشه لیزری چرخ دار امکان طراز (5000 – 3000 Foot2) برابر با 2800 الی 4600 متر مربع سطح را دارد.

مقایسه فوق نشان دهنده آن است که یک کارگر با تجربه و تجهیزات اولیه مقدار متراژ بسیار کمتری را در مقایسه با تجهیزات و ماشین آلات مناسب می تواند تحویل دهد.

برآورد هزینه های مالی پروژه با اجرای نیروی انسانی بیشتر عملاً طولانی مدت و رقم فوق العاده ای را در مقایسه با فراهم آوردن تجهیزات و ماشین آلات و سرعت انجام کار سریع تر ایجاد خواهد کرد.

- کارگرانی که احتمال بیماری دارند

- بتن که احتمال گیرش آن در هوای گرم سرعت بیشتر دارد

- احتمال نا منطبق بودن بتن آماده و تأخیر در پرداخت کاری

- خرابی تجهیزات و ابزار آلات در حین اجرا

- نیاز به ایجاد درزهای ساختمان (Cutter) برای جلوگیری از ترک خوردن

چنانچه نیروهای پرداخت کار در یک فاصله زمانی اضافه بر ظرفیت و نیاز کار باشد می توان از آنها در بخش های دیگر پروژه ها استفاده نمود ولیکن در نقطه مقابل آن در صورت کسری نیرو مشکلاتی را پیش رو خواهیم داشت.

یک راه حل میتواند کاهش تحویل بتن و عملاً کاهش در سرعت تسطیح و تراز کف سازی باشد تا با گیرش بتن و اجرای آن، همسان سازی و مطابقت داده شود.

مدیر پروژه و سرگروه های نیروی اجرائی در این مورد وظیفه بیشتری دارند تا با هماهنگی یا احتمالاً با اضافه کردن مدت زمان کاری نیروی کار از 8 ساعت به 12 و یا 14 ساعت مانع خطرات احتمالی گردند.