- دسته بندی : مقالات

- درتاریخ : 6 مهر 1404

- بدون دیدگاه

- زمان مطالعه : 4 دقیقه

کف سازی کارگاه صنعتی

کف هر کارگاه صنعتی به عنوان یکی از مهم ترین بخش های زیرساخت، نقشی اساسی در ایمنی، دوام و بهره وری محیط کار دارد. انتخاب متریال مناسب، اجرای استاندارد و توجه به جزئیات فنی، همه از عواملی هستند که می توانند کیفیت و ماندگاری کف را تضمین کنند. در واقع، یک کف مقاوم و اصولی نه تنها از بروز آسیب های احتمالی به تجهیزات و افراد جلوگیری میکند، بلکه هزینه های نگهداری و تعمیرات را نیز به حداقل می رساند. موضوع کفسازی کف کارگاه صنعتی به همین دلیل اهمیت ویژه ای پیدا میکند، چرا که هر تصمیم نادرست در این زمینه می تواند در آینده به مشکلاتی پرهزینه منجر شود. در این مطلب، به نکات کلیدی و اصول مهمی خواهیم پرداخت که آگاهی از آن ها، انتخاب و اجرای یک کف ایده آل را ساده تر میکند.

اهمیت انتخاب متریال مناسب در کف سازی کارگاه صنعتی:

انتخاب متریال مناسب در کفسازی کارگاه صنعتی، اولین و مهم ترین گام برای ایجاد محیطی ایمن، بادوام و اقتصادی است. کف کارگاه به طور مداوم تحت فشارهای سنگین مانند عبور ماشین آلات، ضربه ابزار، مواد شیمیایی، تغییرات دما و رطوبت قرار میگیرد. اگر جنس کف نتواند در برابر این عوامل مقاومت کند، ترک خوردگی، سایش، لغزندگی یا نفوذ آلودگی به سرعت بروز کرده و عملکرد کل مجموعه را مختل میکند. یک کف نامناسب علاوه بر کاهش عمر مفید فضا، باعث افزایش هزینه های تعمیرات مکرر، توقف خطوط تولید و حتی بروز حوادث کاری نیز می شود.

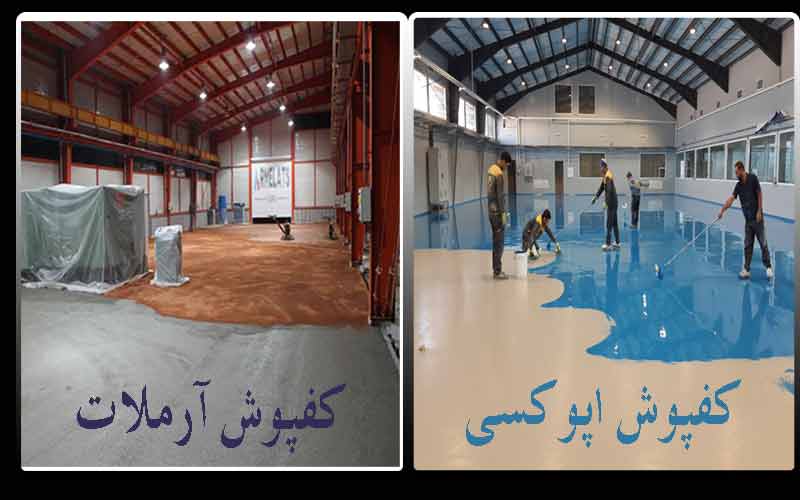

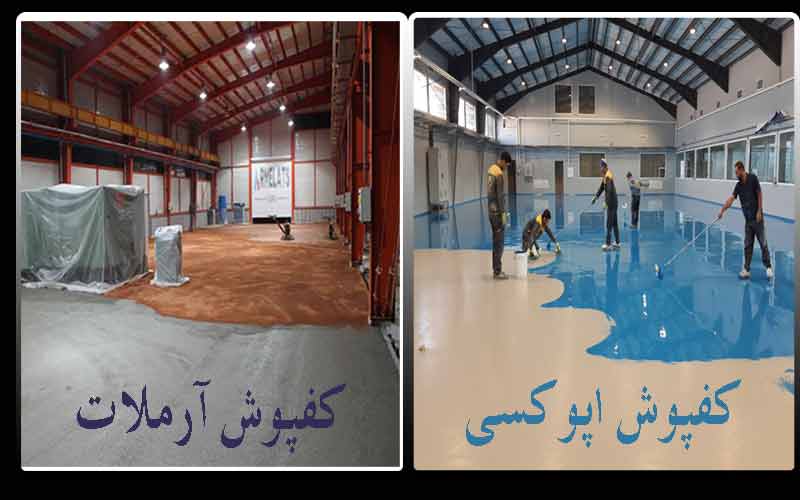

متریال های صنعتی مانند بتن تقویت شده، پوشش های رزینی اپوکسی، پلی یورتان یا ترکیباتی مانند آرملات، هرکدام ویژگی های فنی متفاوتی دارند. شناخت دقیق نیازهای کارگاه مانند میزان بارگذاری، نوع فعالیت، تماس با مواد شیمیایی یا نیاز به بهداشت بالا به مدیران کمک میکند تا بهترین گزینه را انتخاب کنند. به عنوان مثال، پوشش اپوکسی برای محیط های شیمیایی و بهداشتی ایده آل است، در حالی که کف آرملات برای مقاومت مکانیکی و تحمل ضربه های سنگین برتری دارد.

سرمایه گذاری روی انتخاب متریال مناسب در ابتدا ممکن است هزینه بیشتری نسبت به گزینه های ضعیف تر داشته باشد، اما در بلند مدت با کاهش تعمیرات، افزایش ایمنی و حفظ بهره وری، مقرون به صرفه ترین تصمیم خواهد بود. در واقع، کفسازی اصولی یک هزینه اضافی نیست، بلکه یک سرمایه گذاری هوشمندانه برای تضمین دوام و کارایی کارگاه صنعتی محسوب می شود.

بیشتر بدانید:

اجرای اصولی کف سازی صنعتی | راهنمای کامل اجرای کفسازی صنعتی از صفر تا صد

ترمیم کفسازی سوله ها، پارکینگ ها، و انبارها | روش ها و هزینه های ترمیم

کفپوش صنعتی چیست و معرفی انواع کفپوش صنعتی + مزایا و معایب

بهترین کفپوش صنایع غذایی و نوشیدنی چیست؟ (4 کفپوش مناسب)

بهترین کفپوش سردخانه صنعتی | قیمت کفپوش سردخانه

بهترین کفپوش کف سالن کارخانجات تولیدی ،خرید کفپوش سالن تولید کارخانه

مراحل اجرای کفسازی کارگاه صنعتی:

در این بخش مراحل اجرایی کف سازی استاندارد برای کارگاه های صنعتی را به صورت مرحله به مرحله و دقیق بررسی می کنیم. هر مرحله شامل اقدامات لازم، نکات کنترل کیفیت و مواردی است که در عمل معمولاً باعث موفقیت یا شکست پروژه می شوند.

1) آماده سازی بستر

در این مرحله هدف ساختن یک پایه سالم تمیز برای کف سازی است. نخست سطح را از هر گونه آلودگی مانند روغن، گریس، گرد و غبار یا رنگ پاک کنید. اگر پوشش قبلی وجود دارد آن را کامل بردارید تا بتن یا دال زیرین نمایان شود. ترک ها و حفره ها را با ملات مناسب پر کنید و قسمت های سست یا پوسته شده را حذف نمایید تا سطح محکم یکنواخت شود.

لازم است رطوبت سطح اندازهگیری شود زیرا اجرای پوشش روی سطح مرطوب باعث جدا شدن می شود، بنابراین در صورت لزوم، سطح خشک گردد یا اقدامات جلوگیری از نفوذ بخار اجرا گردد. همچنین شیب و مسیرهای زهکشی را کنترل کنید تا آب جمع نشود. در پایان این مرحله سطح باید تمیز، خشک و بدون نقص برای ادامه کار باشد.

قبل از شروع کار ابزار و مواد لازم را آماده کنید و یک چک لیست از موارد تعمیر اندازه گیری ترتیب دهید. ثبت تاریخ اجرا، وضعیت هوا نتایج اندازه گیری ها به پیگیری کیفیت کمک میکند. در مکان هایی با آلودگی زیاد ممکن است لازم باشد از شوینده های صنعتی یا تجهیزات مکش استفاده شود.

2) اجرای زیرسازی و عایق کاری

زیرسازی در واقع همان آماده کردن لایه ای است که کف نهایی روی آن قرار میگیرد. این مرحله شبیه ساختن یک زمین صاف و محکم قبل از فرش کردن خانه است. ابتدا اگر سطح ناهموار یا دارای پستی و بلندی باشد، با ملات یا مواد مخصوص پر و صاف می شود تا همه نقاط هم تراز شوند. این کار باعث می شود کف نهایی ظاهر زیباتری داشته باشد و در آینده ترک نخورد. پس از صاف کردن، باید به سطح زمان کافی داد تا کاملاً خشک و محکم شود. عجله در این بخش می تواند باعث ایجاد ترک یا طبله شدن کف گردد.

در کارگاه هایی که شستشوی مداوم یا رطوبت بالا دارند، یک لایه عایق یا آب بند روی زیرسازی اجرا می شود تا از نفوذ آب به کف یا سازه جلوگیری کند. این لایه مانند یک پوشش محافظ عمل میکند و از خراب شدن کف در اثر نفوذ رطوبت پیشگیری میکند. همچنین اگر کف بزرگ باشد یا احتمال حرکت سازه وجود داشته باشد، فاصله های مشخصی به نام «درز انبساط» تعبیه می شود. این درزها کمک میکنند کف هنگام تغییرات دما یا فشار، بدون ترک خوردن منبسط و منقبض شود.

در پایان کار، سطح دوباره بررسی می شود تا اطمینان حاصل گردد کاملاً صاف، تراز و بدون نقص است. اگر ایرادی مانند فرورفتگی یا ترک کوچک وجود داشته باشد، همان جا ترمیم می شود تا هنگام اجرای لایه نهایی مشکلی ایجاد نکند. این مرحله هرچند ساده به نظر می رسد، اما پایه ماندگاری و زیبایی کف است و رعایت دقت در آن کیفیت کل پروژه را تضمین میکند.

3) اعمال پوشش نهایی

پس از آماده شدن زیرسازی و اطمینان از خشک بودن آن، پوشش نهایی اجرا می شود. این پوشش باید یکنواخت، مقاوم در برابر سایش و قابل شستشو باشد. زیرا مستقیم در معرض تردد تماس قرار میگیرد. همچنین پیش از اجرا، سطح باید کاملاً پاک و فاقد گرد و غبار بوده و دما رطوبت محیط در محدوده مجاز قرار گرفته باشد.

پوشش معمولاً در یک یا چند لایه اعمال می شود و بین هر لایه باید زمان کافی برای پخت یا خشک شدن داده شود تا لایه ها به خوبی به هم بچسبند و از جداشدگی جلوگیری گردد. پس از پایان کار، سطح از نظر ضخامت یکنواختی وجود حباب یا برجستگی صحیح بودن شیب بررسی و در صورت نیاز اصلاحات انجام خواهد شد. پس از اجرا یک بازدید در چند روز اول انجام دهید تا هرگونه مشکل زودهنگام شناسایی و اصلاح گردد. یک برنامه نگهداری شامل پاک سازی دوره ای و بررسی درزها نیز باعث طول عمر بیشتر کف می شود.

بیشتر بخوانید: اجرای کفسازی صنعتی آرملات | انواع افزودنیهای بتن

بررسی شرایط محیطی مؤثر بر دوام کف:

دوام و ماندگاری کف یک کارگاه صنعتی فقط به کیفیت متریال و نحوه اجرا وابسته نیست. شرایط محیطی نیز نقشی اساسی در طول عمر آن دارند. آگاهی از این شرایط به شما کمک میکند قبل از اجرا، اقدامات پیشگیرانه انجام دهید تا کف در سال های بعد دچار آسیب نشود. مهم ترین عوامل محیطی که باید در نظر گرفته شوند، دما و رطوبت و همچنین میزان تردد و بارگذاری هستند که در ادامه هر کدام را جداگانه بررسی میکنیم.

- دما و رطوبت

تغییرات دما و میزان رطوبت محیط از اصلی ترین دلایل ترک خوردن یا جدا شدن کف محسوب می شوند. در کارگاه هایی که در معرض سرمای شدید، گرمای بالا یا نوسانات مکرر دما قرار دارند، انقباض و انبساط طبیعی مواد می تواند باعث ایجاد ترک های ریز یا بلند مدت شود.

همچنین وجود رطوبت مداوم، به خصوص در مناطقی که شستشوی مکرر انجام می شود یا کف با آب و بخار در تماس است، نفوذ آب به لایه های زیرین را افزایش می دهد. این مسئله علاوه بر کاهش استحکام کف، احتمال رشد قارچ و باکتری را نیز بالا می برد و بهداشتی بودن محیط را تهدید میکند.

برای جلوگیری از این مشکلات، انتخاب مصالح مقاوم به تغییرات دما، استفاده از لایه های عایق رطوبتی و کنترل تهویه و گرمایش محیط در زمان اجرا اهمیت زیادی دارد. حتی کوچک ترین بی توجهی به رطوبت زیرسطحی می تواند پس از مدتی باعث پوسته شدن یا طبله کردن پوشش کف شود.

- میزان تردد و بارگذاری

عامل مهم دیگر، مقدار رفت و آمد و وزن تجهیزاتی است که روی کف قرار میگیرند. در کارگاه هایی که ماشین آلات سنگین، لیفتراک یا وسایل چرخ دار به طور مداوم حرکت میکنند، فشار نقطه ای و سایش بالا می تواند باعث فرسایش سریع سطح شود. همین موضوع در مورد کارگاه های با تردد بالای نیروی انسانی نیز صدق میکند، به ویژه اگر ذرات گرد و غبار یا مواد ساینده روی کف وجود داشته باشد.

برای مقابله با این شرایط، باید هنگام طراحی، ضخامت مناسب برای لایه های کف در نظر گرفته شود و سطح نهایی با موادی پوشانده شود که مقاومت بالایی در برابر ضربه و سایش دارند. همچنین برنامه ریزی منظم برای تمیزکاری و جمع آوری ذرات ریز می تواند به کاهش سایش کمک کند.

در مجموع، شناخت دقیق دما، رطوبت و الگوی تردد قبل از شروع پروژه به شما کمک میکند کف کارگاه صنعتی را طوری طراحی و اجرا کنید که در برابر شرایط واقعی محیطی مقاومت کرده و برای سال های طولانی بدون مشکل باقی بماند.

معرفی محصولات پرکاربرد در کف سازی صنعتی

انتخاب نوع پوشش نهایی یکی از حساس ترین بخش های کف سازی کارگاه صنعتی است، زیرا هر پوشش ویژگی های خاص خود را دارد و باید با شرایط کاری محیط هماهنگ باشد. در میان گزینه های موجود، اپوکسی، پلی یورتان و آرملات سه محصول پرکاربرد و محبوب هستند که هرکدام توانایی های متفاوتی در برابر فشار، سایش، مواد شیمیایی و تغییرات دما دارند. آشنایی با ویژگی ها و مزایای هر یک به شما کمک میکند بهترین انتخاب را برای کارگاه خود داشته باشید. در ادامه این سه محصول را بررسی میکنیم.

کفپوش اپوکسی

کفپوش اپوکسی یکی از شناخته شده ترین پوشش های صنعتی است که به دلیل مقاومت بسیار بالا در برابر مواد شیمیایی، رطوبت و سایش، محبوبیت زیادی دارد. این پوشش از ترکیب رزین و سخت کننده تشکیل می شود و پس از اجرا یک سطح کاملاً یکپارچه، بدون درز و براق ایجاد میکند. نبود درز به معنای جلوگیری از نفوذ گرد و غبار و باکتری است، به همین دلیل اپوکسی انتخابی ایده آل برای کارگاه های تولید مواد غذایی، دارویی و محیط های بهداشتی محسوب می شود.

مقاومت عالی در برابر لکه های روغن، مواد شیمیایی و حلال ها باعث می شود کف در طولانی مدت ظاهر تمیز خود را حفظ کند. علاوه بر این، تنوع رنگ و امکان ایجاد طرح های مختلف باعث می شود محیط کارگاه جذاب تر و سازمان یافته تر به نظر برسد. تنها نکته مهم در اجرای اپوکسی، آماده سازی دقیق بستر و رعایت شرایط دما و رطوبت است تا پوشش به بهترین شکل بچسبد و در آینده دچار ترک یا پوسته شدن نشود.

کفپوش پلی یورتان

کفپوش پلی یورتان در مقایسه با اپوکسی انعطاف پذیری بیشتری دارد و می تواند تغییرات دما یا لرزش های خفیف سازه را بهتر تحمل کند. این ویژگی آن را برای کارگاه هایی که با شوک های حرارتی یا تغییرات مداوم دما روبهرو هستند، مانند سردخانه ها یا محیط های دارای تجهیزات حرارتی، بسیار مناسب میکند.

پلی یورتان در برابر اشعه UV نیز مقاومت بالایی دارد و در معرض نور خورشید تغییر رنگ نمی دهد، بنابراین برای فضاهای نیمه باز یا دارای پنجره های بزرگ انتخابی ایده آل است. سطح پلی یورتان نسبت به اپوکسی کمی نرم تر است و همین خاصیت مانع از ترک خوردگی زودرس در اثر انقباض و انبساط می شود. از نظر ظاهری نیز می توان این پوشش را به صورت براق یا مات اجرا کرد. نگهداری و شستشوی آن ساده است و در محیط هایی که نیاز به تمیزکاری مداوم دارند، عملکرد بسیار خوبی ارائه می دهد.

بیشتر بدانید: کفپوش پلی یورتان (پلی اورتان) چیست؟معرفی انواع و کاربردهایی کفپوش پلی یورتان صنعتی

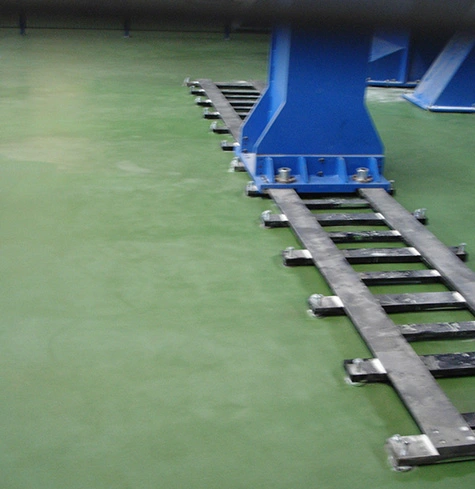

کفپوش آرملات

کفپوش آرملات نوعی ملات سخت صنعتی است که معمولاً به صورت یک لایه ضخیم روی بتن تازه یا بستر آماده اجرا می شود. این پوشش به دلیل استحکام مکانیکی فوق العاده، مقاومت بالا در برابر ضربه و سایش شدید، انتخابی ایده آل برای کارگاه هایی است که ماشین آلات سنگین، لیفتراک ها یا تجهیزات با وزن بالا در آن ها تردد میکنند.

بر خلاف اپوکسی و پلی یورتان که بیشتر به صورت پوشش نازک اجرا می شوند، آرملات به عنوان یک لایه مقاوم خودِ کف محسوب می شود و نیازی به پوشش اضافی ندارد. سطح نهایی آرملات معمولاً مات و غیرلغزنده است و حتی در شرایط مرطوب هم ایمنی بالایی فراهم میکند.

این ویژگی ها باعث می شود آرملات در انبارها، کارخانه های فولاد، صنایع سنگین و سوله های بزرگ کاربرد فراوانی داشته باشد. البته برای اجرای موفق آرملات، باید زمان بندی دقیق رعایت شود تا ملات به درستی با بتن زیرین پیوند بخورد و مقاومت نهایی آن کامل گردد.

مقایسه کف سازی بتنی با پوشش های رزینی

کفسازی بتنی و پوشش های رزینی (مانند اپوکسی و پلی یورتان) هر دو از پرکاربردترین روش ها برای آماده سازی کف کارگاه های صنعتی هستند، اما ویژگی ها و کاربری های متفاوتی دارند که شناخت آن ها انتخاب درست را ساده تر میکند.

کف سازی بتنی معمولاً به صورت یک لایه ضخیم از بتن مسلح یا ساده اجرا می شود و خودِ بتن نقش کف نهایی را بر عهده دارد. این روش به دلیل استحکام بالا، تحمل بارهای سنگین و هزینه اولیه نسبتاً کمتر، گزینه ای مناسب برای سوله های بزرگ، انبارها و محیط های با تردد ماشین آلات سنگین است. بتن در برابر فشار مکانیکی بسیار مقاوم است، اما در برابر نفوذ رطوبت، مواد شیمیایی و لکه گیری حساس تر بوده و به مرور ممکن است دچار ترک یا گرد و غبار شود. برای افزایش دوام آن، معمولاً به عایق بندی یا سخت کننده های سطحی نیاز است.

در مقابل، پوشش های رزینی، لایه ای نازک اما یکپارچه روی بستر آماده ایجاد میکنند که علاوه بر مقاومت مکانیکی، خاصیت ضد نفوذ بالایی دارند. اپوکسی و پلی یورتان در برابر مواد شیمیایی، روغن، اسید و رطوبت عملکرد بسیار بهتری نسبت به بتن خام دارند و سطحی صاف، براق و بدون درز ایجاد میکنند که تمیزکاری آن آسان است. با این حال، اجرای این پوشش ها به آماده سازی دقیق و رعایت شرایط محیطی نیاز دارد و هزینه اولیه آن ها معمولاً بالاتر از بتن ساده است.

به طور خلاصه، اگر هدف اصلی شما تحمل وزن و کاهش هزینه است، بتن گزینه مناسبی است. اما اگر بهداشتی بودن، مقاومت شیمیایی و ظاهر تمیز اهمیت بیشتری دارد، پوشش های رزینی انتخاب هوشمندانه تری خواهند بود.

بیشتر بخوانید:

مقایسه کفپوش بتن سخت با اپوکسی در صنایع مختلف

ترمیم کفپوش اپوکسی انواع صنایع

کفپوش اپوکسی چیست؟ معرفی و کاربرد انواع کفپوش اپوکسی کف

تفاوت کفپوش پلیمری و بتنی | کدام بهتر است؟

مقایسه کفپوش اپوکسی و پلی یورتان ، کدام کفپوش ارزش خرید دارد؟

راهکارهای افزایش مقاومت کف در برابر سایش و ضربه

افزایش مقاومت کف کارگاه صنعتی باعث کاهش هزینه های نگهداری، جلوگیری از آسیب تجهیزات و افزایش ایمنی محیط کار می شود. راهکارهای عملی و قابل اجرا برای تقویت کف عبارتند از:

- استفاده از افزودنی های سخت کننده سطحی: افزودنی هایی مانند سیلیس یا میکروسیلیس به بتن یا ملات اضافه می شوند تا سطح سخت تر و مقاوم تر گردد. این کار باعث افزایش مقاومت در برابر سایش و ضربه می شود و عمر کف را طولانی تر میکند.

- اجرای لایه های تقویت کننده: نصب شبکه های فلزی یا الیاف پلیمری داخل بتن پیش از خشک شدن، مقاومت مکانیکی کف را افزایش می دهد. این روش به خصوص برای کارگاه هایی که تجهیزات سنگین و چرخ دار دارند، بسیار مؤثر است.

- به کارگیری پوشش های محافظ روی کف: پوشش های شفاف مقاوم در برابر سایش یا رزین های نازک صنعتی می توانند سطح کف را از تماس مستقیم با تجهیزات، مواد ساینده و ضربه محافظت کنند. این پوشش ها هم عمر کف را افزایش می دهند و هم ظاهر آن را حفظ میکنند.

- ایجاد لایه های ضد لغزش و بافت دار: افزودن بافت یا الگوهای ریز روی کف، علاوه بر افزایش ایمنی، از لغزش و سایش سریع سطح جلوگیری میکند. این کار مخصوصاً در محیط های مرطوب یا دارای مواد شیمیایی مناسب است.

- نگهداری و نظافت منظم کف: جمع آوری گرد و غبار، ذرات ساینده و مواد ریخته شده به طور مداوم، از سایش زودرس جلوگیری میکند. همچنین استفاده از شوینده های مناسب بدون آسیب رساندن به سطح کف، مقاومت آن را حفظ میکند.

- کنترل بارگذاری و مسیر تردد: برنامه ریزی مسیر عبور تجهیزات سنگین و محدود کردن تردد روی بخش های حساس کف، فشار نقطه ای را کاهش می دهد و مانع ایجاد ترک یا فرسایش زودرس می شود.

هزینه کفسازی کف کارگاه های صنعتی

برآورد هزینه کفسازی کارگاه صنعتی به عوامل متعددی بستگی دارد که آگاهی از آن ها به تصمیم گیری درست کمک میکند. مهم ترین این عوامل به شرح زیر هستند:

- نوع متریال مهم ترین عامل به شمار می رود. همانطور که اشاره کردیم، کف بتنی ساده هزینه کمتری نسبت به پوشش های رزینی مانند اپوکسی یا پلی یورتان دارد، اما مقاومت و دوام آن کمتر است.

- ضخامت و متراژ کف نیز مستقیماً روی قیمت تاثیر میگذارد. هر چه سطح کارگاه بزرگ تر باشد، نیاز به مواد و زمان اجرا بیشتر می شود.

- شرایط بستر و آماده سازی اولیه هم می تواند هزینه را افزایش دهد، زیرا پاک سازی، ترمیم ترک ها و آماده سازی سطح وقت و مواد بیشتری می طلبد.

- پیچیدگی طراحی و وجود شیب یا درزهای خاص نیز بر قیمت نهایی تاثیر دارد.

- علاوه بر این، هزینه نیروی انسانی و تجهیزات برای اجرای دقیق و استاندارد کف نباید نادیده گرفته شود.

برنامه ریزی صحیح و انتخاب متریال مناسب باعث می شود نه تنها هزینه اولیه کنترل گردد، بلکه هزینه های نگهداری و تعمیرات در آینده نیز کاهش یابد. در مجموع، ترکیبی از بررسی نیاز کارگاه، بودجه و شرایط محیطی، بهترین برآورد قیمت را ارائه میکند و از هزینه های اضافی جلوگیری می نماید.

بیشتر بخوانید:

قیمت آرملات | عوامل تاثیرگذار بر قیمت چیست؟

راهنمای خرید و قیمت پوشش اپوکسی

اشتباهات رایج در کفسازی کارگاه و راه های پیشگیری

در کف سازی کارگاه صنعتی، برخی اشتباهات متداول می توانند باعث کاهش دوام و افزایش هزینه های تعمیر شوند. بیایید با چند مورد از این اشتباهات آشنا شویم:

- یکی از رایج ترین اشتباهات، عدم آماده سازی صحیح بستر است ، اگر سطح از گرد و غبار، روغن یا ترک ها پاک نشود، کف نهایی به درستی نمی چسبد و دچار جداشدگی می شود.

- اجرای نادرست درزهای انبساط نیز مشکل ساز است. نبود درز مناسب باعث ترک خوردن پوشش در اثر انبساط یا انقباض سازه می شود.

- اشتباه دیگر، انتخاب متریال نامناسب برای شرایط محیطی است، مانند استفاده از اپوکسی در مکان های با شوک حرارتی یا پلی یورتان در محیط های شیمیایی شدید.

- همچنین، رعایت نکردن زمان خشک شدن لایه ها یا اجرای پوشش در دما و رطوبت نامناسب باعث ترک یا پوسته شدن می شود.

برای پیشگیری، بستر باید کاملاً آماده و خشک باشد، متریال با شرایط کارگاه هماهنگ انتخاب شود و دستورالعمل های اجرا و خشک شدن دقیق رعایت گردد. آموزش کارکنان، نظارت مستمر و کنترل کیفیت در هر مرحله، بهترین راه برای جلوگیری از اشتباهات و تضمین دوام طولانی مدت کف است.

کف هر کارگاه صنعتی به عنوان یکی از مهم ترین بخش های زیرساخت، نقشی اساسی در ایمنی، دوام و بهره وری محیط کار دارد. انتخاب متریال مناسب، اجرای استاندارد و توجه به جزئیات فنی، همه از عواملی هستند که می توانند کیفیت و ماندگاری کف را تضمین کنند. در واقع، یک کف مقاوم و اصولی نه تنها از بروز آسیب های احتمالی به تجهیزات و افراد جلوگیری میکند، بلکه هزینه های نگهداری و تعمیرات را نیز به حداقل می رساند. موضوع کفسازی کف کارگاه صنعتی به همین دلیل اهمیت ویژه ای پیدا میکند، چرا که هر تصمیم نادرست در این زمینه می تواند در آینده به مشکلاتی پرهزینه منجر شود. در این مطلب، به نکات کلیدی و اصول مهمی خواهیم پرداخت که آگاهی از آن ها، انتخاب و اجرای یک کف ایده آل را ساده تر میکند.

اهمیت انتخاب متریال مناسب در کف سازی کارگاه صنعتی:

انتخاب متریال مناسب در کفسازی کارگاه صنعتی، اولین و مهم ترین گام برای ایجاد محیطی ایمن، بادوام و اقتصادی است. کف کارگاه به طور مداوم تحت فشارهای سنگین مانند عبور ماشین آلات، ضربه ابزار، مواد شیمیایی، تغییرات دما و رطوبت قرار میگیرد. اگر جنس کف نتواند در برابر این عوامل مقاومت کند، ترک خوردگی، سایش، لغزندگی یا نفوذ آلودگی به سرعت بروز کرده و عملکرد کل مجموعه را مختل میکند. یک کف نامناسب علاوه بر کاهش عمر مفید فضا، باعث افزایش هزینه های تعمیرات مکرر، توقف خطوط تولید و حتی بروز حوادث کاری نیز می شود.

متریال های صنعتی مانند بتن تقویت شده، پوشش های رزینی اپوکسی، پلی یورتان یا ترکیباتی مانند آرملات، هرکدام ویژگی های فنی متفاوتی دارند. شناخت دقیق نیازهای کارگاه مانند میزان بارگذاری، نوع فعالیت، تماس با مواد شیمیایی یا نیاز به بهداشت بالا به مدیران کمک میکند تا بهترین گزینه را انتخاب کنند. به عنوان مثال، پوشش اپوکسی برای محیط های شیمیایی و بهداشتی ایده آل است، در حالی که کف آرملات برای مقاومت مکانیکی و تحمل ضربه های سنگین برتری دارد.

سرمایه گذاری روی انتخاب متریال مناسب در ابتدا ممکن است هزینه بیشتری نسبت به گزینه های ضعیف تر داشته باشد، اما در بلند مدت با کاهش تعمیرات، افزایش ایمنی و حفظ بهره وری، مقرون به صرفه ترین تصمیم خواهد بود. در واقع، کفسازی اصولی یک هزینه اضافی نیست، بلکه یک سرمایه گذاری هوشمندانه برای تضمین دوام و کارایی کارگاه صنعتی محسوب می شود.

بیشتر بدانید:

اجرای اصولی کف سازی صنعتی | راهنمای کامل اجرای کفسازی صنعتی از صفر تا صد

ترمیم کفسازی سوله ها، پارکینگ ها، و انبارها | روش ها و هزینه های ترمیم

کفپوش صنعتی چیست و معرفی انواع کفپوش صنعتی + مزایا و معایب

بهترین کفپوش صنایع غذایی و نوشیدنی چیست؟ (4 کفپوش مناسب)

بهترین کفپوش سردخانه صنعتی | قیمت کفپوش سردخانه

بهترین کفپوش کف سالن کارخانجات تولیدی ،خرید کفپوش سالن تولید کارخانه

مراحل اجرای کفسازی کارگاه صنعتی:

در این بخش مراحل اجرایی کف سازی استاندارد برای کارگاه های صنعتی را به صورت مرحله به مرحله و دقیق بررسی می کنیم. هر مرحله شامل اقدامات لازم، نکات کنترل کیفیت و مواردی است که در عمل معمولاً باعث موفقیت یا شکست پروژه می شوند.

1) آماده سازی بستر

در این مرحله هدف ساختن یک پایه سالم تمیز برای کف سازی است. نخست سطح را از هر گونه آلودگی مانند روغن، گریس، گرد و غبار یا رنگ پاک کنید. اگر پوشش قبلی وجود دارد آن را کامل بردارید تا بتن یا دال زیرین نمایان شود. ترک ها و حفره ها را با ملات مناسب پر کنید و قسمت های سست یا پوسته شده را حذف نمایید تا سطح محکم یکنواخت شود.

لازم است رطوبت سطح اندازهگیری شود زیرا اجرای پوشش روی سطح مرطوب باعث جدا شدن می شود، بنابراین در صورت لزوم، سطح خشک گردد یا اقدامات جلوگیری از نفوذ بخار اجرا گردد. همچنین شیب و مسیرهای زهکشی را کنترل کنید تا آب جمع نشود. در پایان این مرحله سطح باید تمیز، خشک و بدون نقص برای ادامه کار باشد.

قبل از شروع کار ابزار و مواد لازم را آماده کنید و یک چک لیست از موارد تعمیر اندازه گیری ترتیب دهید. ثبت تاریخ اجرا، وضعیت هوا نتایج اندازه گیری ها به پیگیری کیفیت کمک میکند. در مکان هایی با آلودگی زیاد ممکن است لازم باشد از شوینده های صنعتی یا تجهیزات مکش استفاده شود.

2) اجرای زیرسازی و عایق کاری

زیرسازی در واقع همان آماده کردن لایه ای است که کف نهایی روی آن قرار میگیرد. این مرحله شبیه ساختن یک زمین صاف و محکم قبل از فرش کردن خانه است. ابتدا اگر سطح ناهموار یا دارای پستی و بلندی باشد، با ملات یا مواد مخصوص پر و صاف می شود تا همه نقاط هم تراز شوند. این کار باعث می شود کف نهایی ظاهر زیباتری داشته باشد و در آینده ترک نخورد. پس از صاف کردن، باید به سطح زمان کافی داد تا کاملاً خشک و محکم شود. عجله در این بخش می تواند باعث ایجاد ترک یا طبله شدن کف گردد.

در کارگاه هایی که شستشوی مداوم یا رطوبت بالا دارند، یک لایه عایق یا آب بند روی زیرسازی اجرا می شود تا از نفوذ آب به کف یا سازه جلوگیری کند. این لایه مانند یک پوشش محافظ عمل میکند و از خراب شدن کف در اثر نفوذ رطوبت پیشگیری میکند. همچنین اگر کف بزرگ باشد یا احتمال حرکت سازه وجود داشته باشد، فاصله های مشخصی به نام «درز انبساط» تعبیه می شود. این درزها کمک میکنند کف هنگام تغییرات دما یا فشار، بدون ترک خوردن منبسط و منقبض شود.

در پایان کار، سطح دوباره بررسی می شود تا اطمینان حاصل گردد کاملاً صاف، تراز و بدون نقص است. اگر ایرادی مانند فرورفتگی یا ترک کوچک وجود داشته باشد، همان جا ترمیم می شود تا هنگام اجرای لایه نهایی مشکلی ایجاد نکند. این مرحله هرچند ساده به نظر می رسد، اما پایه ماندگاری و زیبایی کف است و رعایت دقت در آن کیفیت کل پروژه را تضمین میکند.

3) اعمال پوشش نهایی

پس از آماده شدن زیرسازی و اطمینان از خشک بودن آن، پوشش نهایی اجرا می شود. این پوشش باید یکنواخت، مقاوم در برابر سایش و قابل شستشو باشد. زیرا مستقیم در معرض تردد تماس قرار میگیرد. همچنین پیش از اجرا، سطح باید کاملاً پاک و فاقد گرد و غبار بوده و دما رطوبت محیط در محدوده مجاز قرار گرفته باشد.

پوشش معمولاً در یک یا چند لایه اعمال می شود و بین هر لایه باید زمان کافی برای پخت یا خشک شدن داده شود تا لایه ها به خوبی به هم بچسبند و از جداشدگی جلوگیری گردد. پس از پایان کار، سطح از نظر ضخامت یکنواختی وجود حباب یا برجستگی صحیح بودن شیب بررسی و در صورت نیاز اصلاحات انجام خواهد شد. پس از اجرا یک بازدید در چند روز اول انجام دهید تا هرگونه مشکل زودهنگام شناسایی و اصلاح گردد. یک برنامه نگهداری شامل پاک سازی دوره ای و بررسی درزها نیز باعث طول عمر بیشتر کف می شود.

بیشتر بخوانید: اجرای کفسازی صنعتی آرملات | انواع افزودنیهای بتن

بررسی شرایط محیطی مؤثر بر دوام کف:

دوام و ماندگاری کف یک کارگاه صنعتی فقط به کیفیت متریال و نحوه اجرا وابسته نیست. شرایط محیطی نیز نقشی اساسی در طول عمر آن دارند. آگاهی از این شرایط به شما کمک میکند قبل از اجرا، اقدامات پیشگیرانه انجام دهید تا کف در سال های بعد دچار آسیب نشود. مهم ترین عوامل محیطی که باید در نظر گرفته شوند، دما و رطوبت و همچنین میزان تردد و بارگذاری هستند که در ادامه هر کدام را جداگانه بررسی میکنیم.

- دما و رطوبت

تغییرات دما و میزان رطوبت محیط از اصلی ترین دلایل ترک خوردن یا جدا شدن کف محسوب می شوند. در کارگاه هایی که در معرض سرمای شدید، گرمای بالا یا نوسانات مکرر دما قرار دارند، انقباض و انبساط طبیعی مواد می تواند باعث ایجاد ترک های ریز یا بلند مدت شود.

همچنین وجود رطوبت مداوم، به خصوص در مناطقی که شستشوی مکرر انجام می شود یا کف با آب و بخار در تماس است، نفوذ آب به لایه های زیرین را افزایش می دهد. این مسئله علاوه بر کاهش استحکام کف، احتمال رشد قارچ و باکتری را نیز بالا می برد و بهداشتی بودن محیط را تهدید میکند.

برای جلوگیری از این مشکلات، انتخاب مصالح مقاوم به تغییرات دما، استفاده از لایه های عایق رطوبتی و کنترل تهویه و گرمایش محیط در زمان اجرا اهمیت زیادی دارد. حتی کوچک ترین بی توجهی به رطوبت زیرسطحی می تواند پس از مدتی باعث پوسته شدن یا طبله کردن پوشش کف شود.

- میزان تردد و بارگذاری

عامل مهم دیگر، مقدار رفت و آمد و وزن تجهیزاتی است که روی کف قرار میگیرند. در کارگاه هایی که ماشین آلات سنگین، لیفتراک یا وسایل چرخ دار به طور مداوم حرکت میکنند، فشار نقطه ای و سایش بالا می تواند باعث فرسایش سریع سطح شود. همین موضوع در مورد کارگاه های با تردد بالای نیروی انسانی نیز صدق میکند، به ویژه اگر ذرات گرد و غبار یا مواد ساینده روی کف وجود داشته باشد.

برای مقابله با این شرایط، باید هنگام طراحی، ضخامت مناسب برای لایه های کف در نظر گرفته شود و سطح نهایی با موادی پوشانده شود که مقاومت بالایی در برابر ضربه و سایش دارند. همچنین برنامه ریزی منظم برای تمیزکاری و جمع آوری ذرات ریز می تواند به کاهش سایش کمک کند.

در مجموع، شناخت دقیق دما، رطوبت و الگوی تردد قبل از شروع پروژه به شما کمک میکند کف کارگاه صنعتی را طوری طراحی و اجرا کنید که در برابر شرایط واقعی محیطی مقاومت کرده و برای سال های طولانی بدون مشکل باقی بماند.

معرفی محصولات پرکاربرد در کف سازی صنعتی

انتخاب نوع پوشش نهایی یکی از حساس ترین بخش های کف سازی کارگاه صنعتی است، زیرا هر پوشش ویژگی های خاص خود را دارد و باید با شرایط کاری محیط هماهنگ باشد. در میان گزینه های موجود، اپوکسی، پلی یورتان و آرملات سه محصول پرکاربرد و محبوب هستند که هرکدام توانایی های متفاوتی در برابر فشار، سایش، مواد شیمیایی و تغییرات دما دارند. آشنایی با ویژگی ها و مزایای هر یک به شما کمک میکند بهترین انتخاب را برای کارگاه خود داشته باشید. در ادامه این سه محصول را بررسی میکنیم.

کفپوش اپوکسی

کفپوش اپوکسی یکی از شناخته شده ترین پوشش های صنعتی است که به دلیل مقاومت بسیار بالا در برابر مواد شیمیایی، رطوبت و سایش، محبوبیت زیادی دارد. این پوشش از ترکیب رزین و سخت کننده تشکیل می شود و پس از اجرا یک سطح کاملاً یکپارچه، بدون درز و براق ایجاد میکند. نبود درز به معنای جلوگیری از نفوذ گرد و غبار و باکتری است، به همین دلیل اپوکسی انتخابی ایده آل برای کارگاه های تولید مواد غذایی، دارویی و محیط های بهداشتی محسوب می شود.

مقاومت عالی در برابر لکه های روغن، مواد شیمیایی و حلال ها باعث می شود کف در طولانی مدت ظاهر تمیز خود را حفظ کند. علاوه بر این، تنوع رنگ و امکان ایجاد طرح های مختلف باعث می شود محیط کارگاه جذاب تر و سازمان یافته تر به نظر برسد. تنها نکته مهم در اجرای اپوکسی، آماده سازی دقیق بستر و رعایت شرایط دما و رطوبت است تا پوشش به بهترین شکل بچسبد و در آینده دچار ترک یا پوسته شدن نشود.

کفپوش پلی یورتان

کفپوش پلی یورتان در مقایسه با اپوکسی انعطاف پذیری بیشتری دارد و می تواند تغییرات دما یا لرزش های خفیف سازه را بهتر تحمل کند. این ویژگی آن را برای کارگاه هایی که با شوک های حرارتی یا تغییرات مداوم دما روبهرو هستند، مانند سردخانه ها یا محیط های دارای تجهیزات حرارتی، بسیار مناسب میکند.

پلی یورتان در برابر اشعه UV نیز مقاومت بالایی دارد و در معرض نور خورشید تغییر رنگ نمی دهد، بنابراین برای فضاهای نیمه باز یا دارای پنجره های بزرگ انتخابی ایده آل است. سطح پلی یورتان نسبت به اپوکسی کمی نرم تر است و همین خاصیت مانع از ترک خوردگی زودرس در اثر انقباض و انبساط می شود. از نظر ظاهری نیز می توان این پوشش را به صورت براق یا مات اجرا کرد. نگهداری و شستشوی آن ساده است و در محیط هایی که نیاز به تمیزکاری مداوم دارند، عملکرد بسیار خوبی ارائه می دهد.

بیشتر بدانید: کفپوش پلی یورتان (پلی اورتان) چیست؟معرفی انواع و کاربردهایی کفپوش پلی یورتان صنعتی

کفپوش آرملات

کفپوش آرملات نوعی ملات سخت صنعتی است که معمولاً به صورت یک لایه ضخیم روی بتن تازه یا بستر آماده اجرا می شود. این پوشش به دلیل استحکام مکانیکی فوق العاده، مقاومت بالا در برابر ضربه و سایش شدید، انتخابی ایده آل برای کارگاه هایی است که ماشین آلات سنگین، لیفتراک ها یا تجهیزات با وزن بالا در آن ها تردد میکنند.

بر خلاف اپوکسی و پلی یورتان که بیشتر به صورت پوشش نازک اجرا می شوند، آرملات به عنوان یک لایه مقاوم خودِ کف محسوب می شود و نیازی به پوشش اضافی ندارد. سطح نهایی آرملات معمولاً مات و غیرلغزنده است و حتی در شرایط مرطوب هم ایمنی بالایی فراهم میکند.

این ویژگی ها باعث می شود آرملات در انبارها، کارخانه های فولاد، صنایع سنگین و سوله های بزرگ کاربرد فراوانی داشته باشد. البته برای اجرای موفق آرملات، باید زمان بندی دقیق رعایت شود تا ملات به درستی با بتن زیرین پیوند بخورد و مقاومت نهایی آن کامل گردد.

مقایسه کف سازی بتنی با پوشش های رزینی

کفسازی بتنی و پوشش های رزینی (مانند اپوکسی و پلی یورتان) هر دو از پرکاربردترین روش ها برای آماده سازی کف کارگاه های صنعتی هستند، اما ویژگی ها و کاربری های متفاوتی دارند که شناخت آن ها انتخاب درست را ساده تر میکند.

کف سازی بتنی معمولاً به صورت یک لایه ضخیم از بتن مسلح یا ساده اجرا می شود و خودِ بتن نقش کف نهایی را بر عهده دارد. این روش به دلیل استحکام بالا، تحمل بارهای سنگین و هزینه اولیه نسبتاً کمتر، گزینه ای مناسب برای سوله های بزرگ، انبارها و محیط های با تردد ماشین آلات سنگین است. بتن در برابر فشار مکانیکی بسیار مقاوم است، اما در برابر نفوذ رطوبت، مواد شیمیایی و لکه گیری حساس تر بوده و به مرور ممکن است دچار ترک یا گرد و غبار شود. برای افزایش دوام آن، معمولاً به عایق بندی یا سخت کننده های سطحی نیاز است.

در مقابل، پوشش های رزینی، لایه ای نازک اما یکپارچه روی بستر آماده ایجاد میکنند که علاوه بر مقاومت مکانیکی، خاصیت ضد نفوذ بالایی دارند. اپوکسی و پلی یورتان در برابر مواد شیمیایی، روغن، اسید و رطوبت عملکرد بسیار بهتری نسبت به بتن خام دارند و سطحی صاف، براق و بدون درز ایجاد میکنند که تمیزکاری آن آسان است. با این حال، اجرای این پوشش ها به آماده سازی دقیق و رعایت شرایط محیطی نیاز دارد و هزینه اولیه آن ها معمولاً بالاتر از بتن ساده است.

به طور خلاصه، اگر هدف اصلی شما تحمل وزن و کاهش هزینه است، بتن گزینه مناسبی است. اما اگر بهداشتی بودن، مقاومت شیمیایی و ظاهر تمیز اهمیت بیشتری دارد، پوشش های رزینی انتخاب هوشمندانه تری خواهند بود.

بیشتر بخوانید:

مقایسه کفپوش بتن سخت با اپوکسی در صنایع مختلف

ترمیم کفپوش اپوکسی انواع صنایع

کفپوش اپوکسی چیست؟ معرفی و کاربرد انواع کفپوش اپوکسی کف

تفاوت کفپوش پلیمری و بتنی | کدام بهتر است؟

مقایسه کفپوش اپوکسی و پلی یورتان ، کدام کفپوش ارزش خرید دارد؟

راهکارهای افزایش مقاومت کف در برابر سایش و ضربه

افزایش مقاومت کف کارگاه صنعتی باعث کاهش هزینه های نگهداری، جلوگیری از آسیب تجهیزات و افزایش ایمنی محیط کار می شود. راهکارهای عملی و قابل اجرا برای تقویت کف عبارتند از:

- استفاده از افزودنی های سخت کننده سطحی: افزودنی هایی مانند سیلیس یا میکروسیلیس به بتن یا ملات اضافه می شوند تا سطح سخت تر و مقاوم تر گردد. این کار باعث افزایش مقاومت در برابر سایش و ضربه می شود و عمر کف را طولانی تر میکند.

- اجرای لایه های تقویت کننده: نصب شبکه های فلزی یا الیاف پلیمری داخل بتن پیش از خشک شدن، مقاومت مکانیکی کف را افزایش می دهد. این روش به خصوص برای کارگاه هایی که تجهیزات سنگین و چرخ دار دارند، بسیار مؤثر است.

- به کارگیری پوشش های محافظ روی کف: پوشش های شفاف مقاوم در برابر سایش یا رزین های نازک صنعتی می توانند سطح کف را از تماس مستقیم با تجهیزات، مواد ساینده و ضربه محافظت کنند. این پوشش ها هم عمر کف را افزایش می دهند و هم ظاهر آن را حفظ میکنند.

- ایجاد لایه های ضد لغزش و بافت دار: افزودن بافت یا الگوهای ریز روی کف، علاوه بر افزایش ایمنی، از لغزش و سایش سریع سطح جلوگیری میکند. این کار مخصوصاً در محیط های مرطوب یا دارای مواد شیمیایی مناسب است.

- نگهداری و نظافت منظم کف: جمع آوری گرد و غبار، ذرات ساینده و مواد ریخته شده به طور مداوم، از سایش زودرس جلوگیری میکند. همچنین استفاده از شوینده های مناسب بدون آسیب رساندن به سطح کف، مقاومت آن را حفظ میکند.

- کنترل بارگذاری و مسیر تردد: برنامه ریزی مسیر عبور تجهیزات سنگین و محدود کردن تردد روی بخش های حساس کف، فشار نقطه ای را کاهش می دهد و مانع ایجاد ترک یا فرسایش زودرس می شود.

هزینه کفسازی کف کارگاه های صنعتی

برآورد هزینه کفسازی کارگاه صنعتی به عوامل متعددی بستگی دارد که آگاهی از آن ها به تصمیم گیری درست کمک میکند. مهم ترین این عوامل به شرح زیر هستند:

- نوع متریال مهم ترین عامل به شمار می رود. همانطور که اشاره کردیم، کف بتنی ساده هزینه کمتری نسبت به پوشش های رزینی مانند اپوکسی یا پلی یورتان دارد، اما مقاومت و دوام آن کمتر است.

- ضخامت و متراژ کف نیز مستقیماً روی قیمت تاثیر میگذارد. هر چه سطح کارگاه بزرگ تر باشد، نیاز به مواد و زمان اجرا بیشتر می شود.

- شرایط بستر و آماده سازی اولیه هم می تواند هزینه را افزایش دهد، زیرا پاک سازی، ترمیم ترک ها و آماده سازی سطح وقت و مواد بیشتری می طلبد.

- پیچیدگی طراحی و وجود شیب یا درزهای خاص نیز بر قیمت نهایی تاثیر دارد.

- علاوه بر این، هزینه نیروی انسانی و تجهیزات برای اجرای دقیق و استاندارد کف نباید نادیده گرفته شود.

برنامه ریزی صحیح و انتخاب متریال مناسب باعث می شود نه تنها هزینه اولیه کنترل گردد، بلکه هزینه های نگهداری و تعمیرات در آینده نیز کاهش یابد. در مجموع، ترکیبی از بررسی نیاز کارگاه، بودجه و شرایط محیطی، بهترین برآورد قیمت را ارائه میکند و از هزینه های اضافی جلوگیری می نماید.

بیشتر بخوانید:

قیمت آرملات | عوامل تاثیرگذار بر قیمت چیست؟

راهنمای خرید و قیمت پوشش اپوکسی

اشتباهات رایج در کفسازی کارگاه و راه های پیشگیری

در کف سازی کارگاه صنعتی، برخی اشتباهات متداول می توانند باعث کاهش دوام و افزایش هزینه های تعمیر شوند. بیایید با چند مورد از این اشتباهات آشنا شویم:

- یکی از رایج ترین اشتباهات، عدم آماده سازی صحیح بستر است ، اگر سطح از گرد و غبار، روغن یا ترک ها پاک نشود، کف نهایی به درستی نمی چسبد و دچار جداشدگی می شود.

- اجرای نادرست درزهای انبساط نیز مشکل ساز است. نبود درز مناسب باعث ترک خوردن پوشش در اثر انبساط یا انقباض سازه می شود.

- اشتباه دیگر، انتخاب متریال نامناسب برای شرایط محیطی است، مانند استفاده از اپوکسی در مکان های با شوک حرارتی یا پلی یورتان در محیط های شیمیایی شدید.

- همچنین، رعایت نکردن زمان خشک شدن لایه ها یا اجرای پوشش در دما و رطوبت نامناسب باعث ترک یا پوسته شدن می شود.

برای پیشگیری، بستر باید کاملاً آماده و خشک باشد، متریال با شرایط کارگاه هماهنگ انتخاب شود و دستورالعمل های اجرا و خشک شدن دقیق رعایت گردد. آموزش کارکنان، نظارت مستمر و کنترل کیفیت در هر مرحله، بهترین راه برای جلوگیری از اشتباهات و تضمین دوام طولانی مدت کف است.